Грузозахватные приспособления для кранов

Все о спецтехнике

Грузозахватные устройства и приспособления

Базовым грузозахватным устройством крана является крюк. Но что делать, если нужно грузить песок? Или поднять на большую высоту очень длинную трубу? Машиностроение уже давно дало ответ на эти вопросы.

В зависимости от оснащения различными грузозахватными устройствами и приспособлениями грузоподъемные краны выполняют различные виды грузовых операций охватывая практически весь спектр погрузочно-разгрузочных работ.

Для начала разберемся, что же собой представляет крюк как грузозахватное устройство.

Крюк может быть как однорогим, так и двурогим. Подвеска крюка состоит из двух частей. Верхняя часть содержит канатные блоки, через которые крюк соединен с краном. В нижнюю часть ввинчивается сам крюк.

Крюк может служить как самостоятельный захват, так и в комплексе с другими грузозахватными устройствами. Первое возможно, если груз уже имеет заушины или другие захватные приспособления.

Виды грузозахватных устройств

Так что же еще нам может понадобиться:

Грейфер

Грейфер это общее понятие для целого ряда устройств, начиная с ковшевого грейфера для сыпучих грузов, заканчивая четырехпалым грейфером для погрузки бревен среднего и малого размера. Работа грейфера специфична необходимостью дистанционно контролировать силу захвата челюстей. Он может быть использован как самостоятельный грузозахватный орган, так и быть помещен на крюк крана. Последнее возможно, если конструкция грейфера содержит необходимый захват.

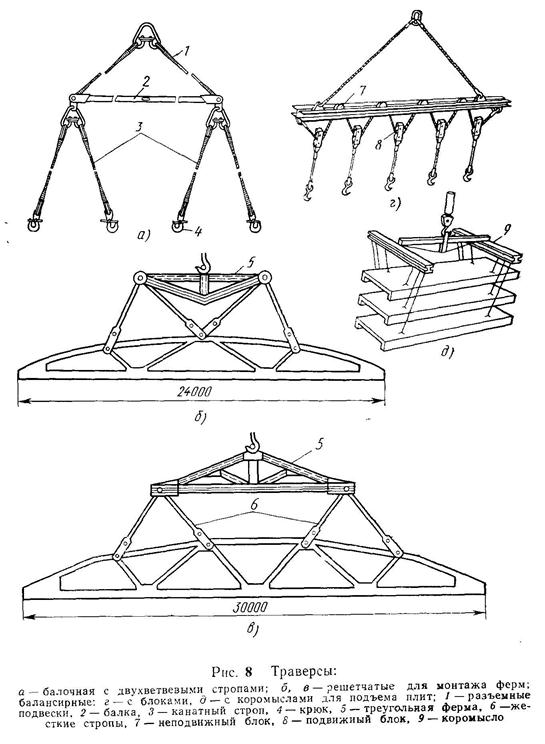

Траверса

Траверса это балка или рамка, в которой возникает необходимость при транспортировке крупногабаритных грузов во избежание их повреждения. Соединение с крюком или талью осуществляется как при помощи жесткого соединения, так и при помощи канатов или цепей. Соединение с грузом может быть не только с использованием крюков, но и других грузозахватных устройств (магнит, вакуумный захват и т.д.)

Размеры траверсы напрямую зависят от технологического процесса (размеров груза) в котором она используется.

Спредер

Спредер — это узкоспециализированная траверса. Используется для поднятия контейнеров. Если на производстве отсутствуют специализированные грузоподъемные машины для перегрузки контейнеров, то краны оснащаются спредерами.

Габариты спредера обязательно совпадают с размерами контейнера.

Магнит

В основном магнит — это съемное грузозахватное устройство, наряду со спредером использующееся для перемещения контейнеров. Кроме крупных грузов с помощью него можно перемещать любой металлический нетарируемый груз, вплоть до металлической стружки.

Съемные грузозахватные приспособления и тара

Канатные стропы

Стропы это общее название соединения крюкового захвата с грузом.

Наряду с канатными стропами, выполненными из металлических канатов, используют цепные, и даже текстильные ленты.

Цепь — это второе после каната приспособление по частоте использования при работе с грузоподъемным краном. Основное достоинство это гибкость. Цепь не будет деформироваться от соприкосновения с острыми краями груза.

Металлический канат

Основное гибкое сочленение применяемое при использовании грузоподъемных кранов. Основное его достоинство это, как ни странно, безопасность. В отличие от цепи деформация металлического каната от нагрузки происходит постепенно. Это легко заметить и принять меры по замене деформированного каната.

По моему мнению, ковш — это все таки больше тара, чем устройство. Ковш служит для перемещения большого объема сыпучих грузов.

Бункер

Бункер это тара для перемещения мелкоштучных и пластичных грузов. При работе используется как диспенсер. Допустим, чтобы вылить определенный объем цементного раствора.

Каждое из этих устройств, мы более подробно рассмотрим в других статьях и обзорах

Грузозахватные приспособления для кранов

Время, затрачиваемое на захват и освобождение груза при переработке его кранами, составляет от 20 до 80% общей продолжительности цикла. Поэтому производительность кранов находится в прямой зависимости от конструктивных качеств захватных устройств и правильного их подбора к конкретному грузу и условиям работы с ним.

По принципу действия грузозахватные устройства делятся на три группы:

— присоединяемые к грузу (застропка) и отсоединяемые от груза (от-стропка) вручную рабочим-строполыциком;

— присоединяемые к грузу и отсоединяемые от него автоматически без участия строполыцика;

— присоединяемые к грузу вручную, а отсоединяемые автоматически.

Грузозахватные устройства подразделяются также на универсальные, обеспечивающие захват грузов различной конфигурации и размеров, и специальные, приспособленные для захвата грузов определенного вида.

Рекламные предложения на основе ваших интересов:

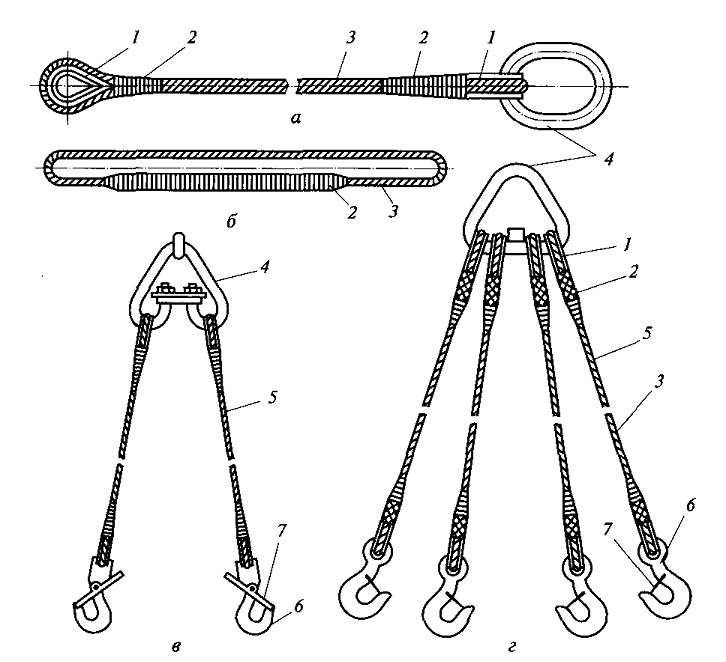

Для соединения грузозахватного устройства с грузом применяются стропы различной конфигурации. Изготавливаются они в виде кольцевого каната, отдельных отрезков, имеющих на обоих концах коуши или на одном конце коуш,?а на другом крюк или несколько крюков. При использовании стропов, показанных на рис. 66, е, крюк, скользя по канату, затягивает петлю на грузе. Недостатком стропов из стальных канатов является их скручивание, поэтому при тяжелых грузах часто пользуются цепными стропами.

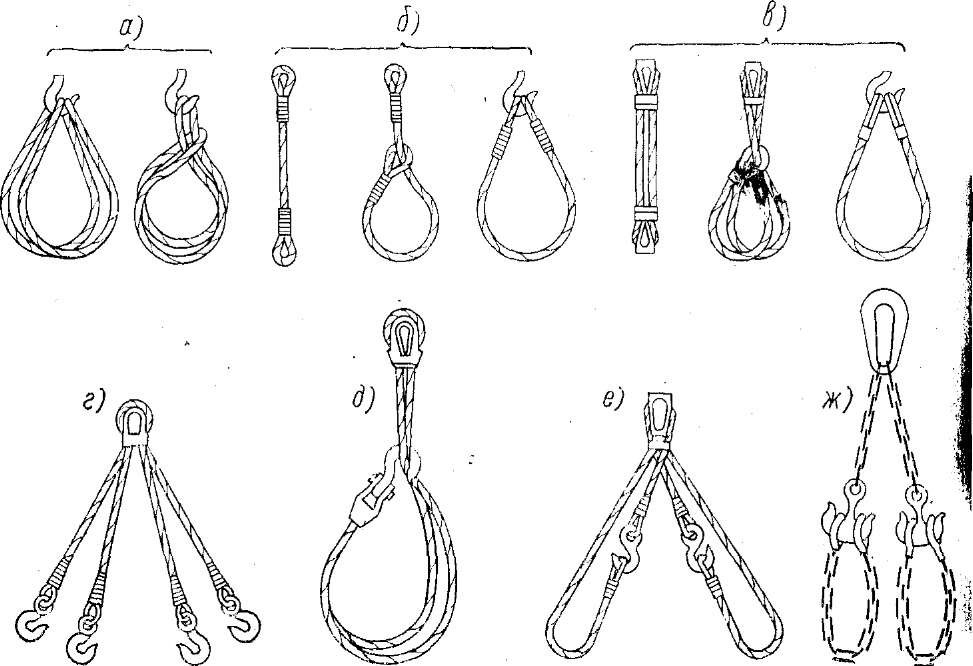

Рис. 1. Типы стропов

Важнейшими требованиями ко всем захватным устройствам являются:

— простота и прочность конструкции, обеспечивающие надежность и безопасность в работе:

— минимальный собственный вес, что связано с производительностью крана и расходом энергии на тонну перерабатываемого груза;

— минимальная продолжительность захвата и освобождения груза (автоматизация этих операций путем передачи управления захватными органами в кабину машиниста крана и т. д.);

— универсальность, обеспечение сохранности перерабатываемого груза;

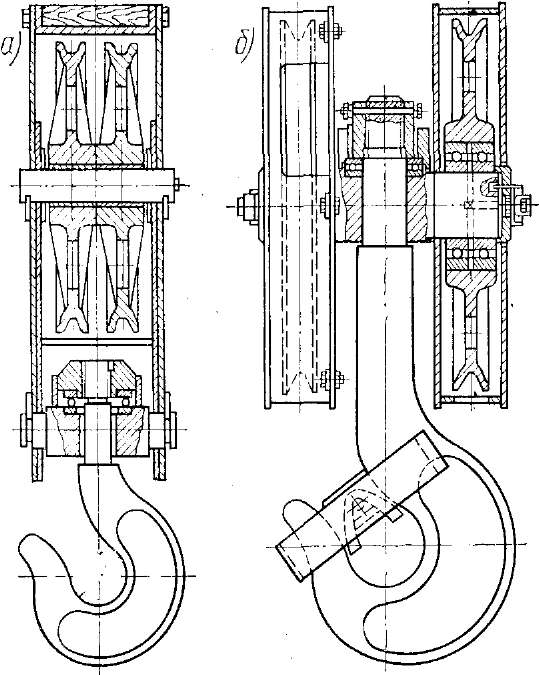

— соответствие требованиям техники безопасности и охраны труда. Размеры грузоподъемных крюков регламентируются ГОСТ ом. Крюки малой грузоподъемности крепят непосредственно к канату. Крюки стреловых, козловых и мостовых кранов подвешиваются на шариковой опоре к траверсе крюковой подвески. Число блоков в подвеске зависит от числа ветвей каната, на которых висит груз, крановые крюки изготавливают двух основных типов: однорогие и двурогие. Крюки обоих типов могут быть цельноковаными, штампованными или пластинчатыми.

Каждый крюк должен быть снабжен клеймом завода-изготовителя и паспортом с указанием грузоподъемности, удостоверяющим соответствие материала действующим ГОСТ ам. Применение крюков, не имеющих клейма и паспорта, не допускается.

Рис. 2. Крюковые подвески:

а — нижняя; б — верхняя

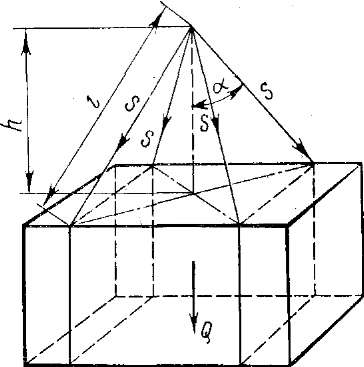

Рис. 3. Расчетная схема подвески груза к крюку крана

Рис. 4. Траверса с автоматическим управлением грузоподъемностью 20 т

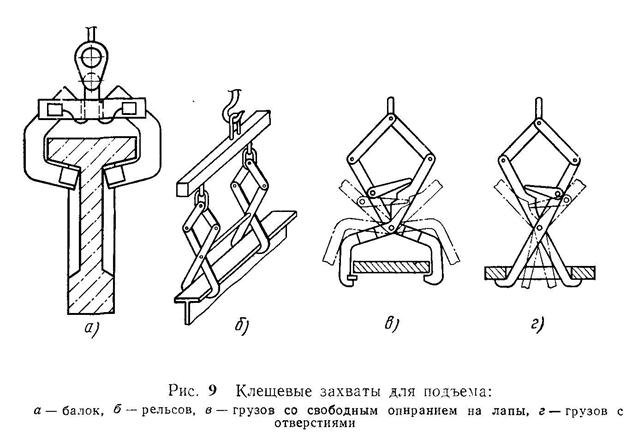

Клещевые захваты удерживают груз под действием трения, сила которого зависит от массы груза. Они удобны в эксплуатации и ускоряют захват и освобождение груза.

Электромагнитные захваты применяют при переработке грузов, обладающих свойствами магнитопроводимости. Захват такого типа состоит из литого корпуса, внутри которого находится соленоидная катушка. Электропитание к ней подводится по гибкому кабелю. По форме корпуса электромагнитные захваты бывают круглыми и прямоугольными. Первые используются для переработки сравнительно мелких металлических грузов (болванки, чушки-отливки), вторые — для переработки проката (листовая и прутковая сталь, рельсы, трубы и др.). Грузоподъемность и производительность электромагнитов зависят от рабочей плоскости захвата, которая может быть увеличена в результате совместного применения двух или трех электромагнитов.

Грейферы — основные захватные приспособления для сыпучих грузов (уголь, руда, песок, гравий, щебень и др.). Они относятся к дистанционно управляемым приспособлениям. В зависимости от системы подвески, замыкания и размыкания челюстей грейферы бывают одноканатными, двухканатными, четы-рехканатными и приводными.

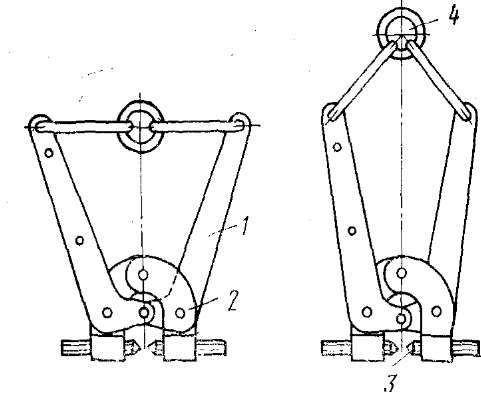

Рис. 5. Клещевой захват в открытом и закрытом положениях:

1 и 2 – основной и вспомогательный рычаги; 3 — винтовые зажимы; 4 — кругло-звенные подкески

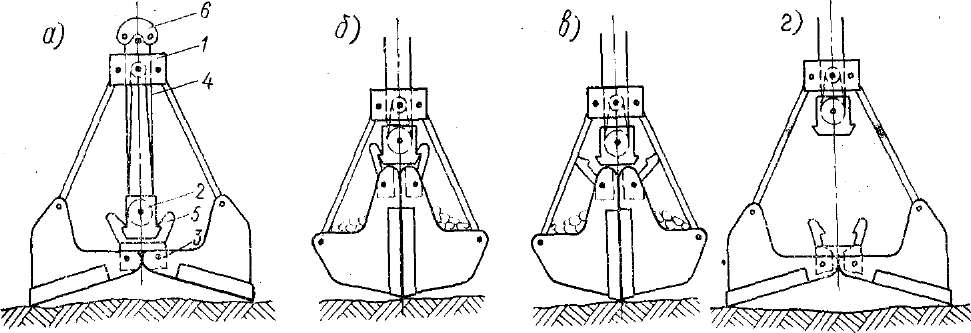

Рис. 6. Схема работы одноканатного грейфера:

а — раскрытие; б — зачерпывание груза; в — отсоединение головки; г — грейфер в порожнем состоянии

По числу рабочих челюстей различают грейферы двухчелю-стные и многочелюстные. Двухчелюстные грейферы используют главным образом при перегрузке мелкокусковых сыпучих грузов и лесоматериалов; многочелюстные — при переработке крупнокусковых сыпучих грузов, металлолома, чушек чугуна и т. п.

По назначению грейферы подразделяют на нормальные и специальные. При помощи нормальных грейферов осуществляют основные перегрузочные операции с навалочными грузами. Специальные грейферы служат для выполнения вспомогательных работ по подгребанию остатков и зачистке грузов (подгребающие грейферы). По характеру воздействия на зачерпываемый груз различают грейферные механизмы с интенсифицирующими устройствами и без них. К последним можно отнести вибрационные грейферы. В их конструкции для ускорения внедрения грейферных челюстей в груз применяют вибраторы.

Одноканатные грейферы представляют собой группу автоматических зачерпывающих устройств, навешиваемых на крюк крана (съемные грейферы), или связанных непосредственно с подъемным канатом крана (несъемные грейферы).

Рассмотрим принцип действия одноканатного грейфера. В момент зачерпывания головка грейфера и траверса связаны между собой промежуточной блочной обоймой, висящей на канатном полиспасте. На нижней части обоймы на траверсе имеются детали, образующие при соединении между собой запорное устройство. При стягивании полиспаста посредством скобы происходит сближение траверсы и головки, поворот челюстей вокруг шарниров на траверсе, внедрение в груз и его зачерпывание. Затем поднятый груженый грейфер перемещается к месту разгрузки. Здесь головка грейфера отсоединяется от траверсы в момент касания грейфером опорной поверхности, что ведет либо сразу к раскрытию челюстей, либо к раскрытию при последующем подъеме грейфера. Раскрытый грейфер возвращается за новой порцией груза. При опускании грейфера над грузом запорные устройства снова соединяют головку с траверсой.

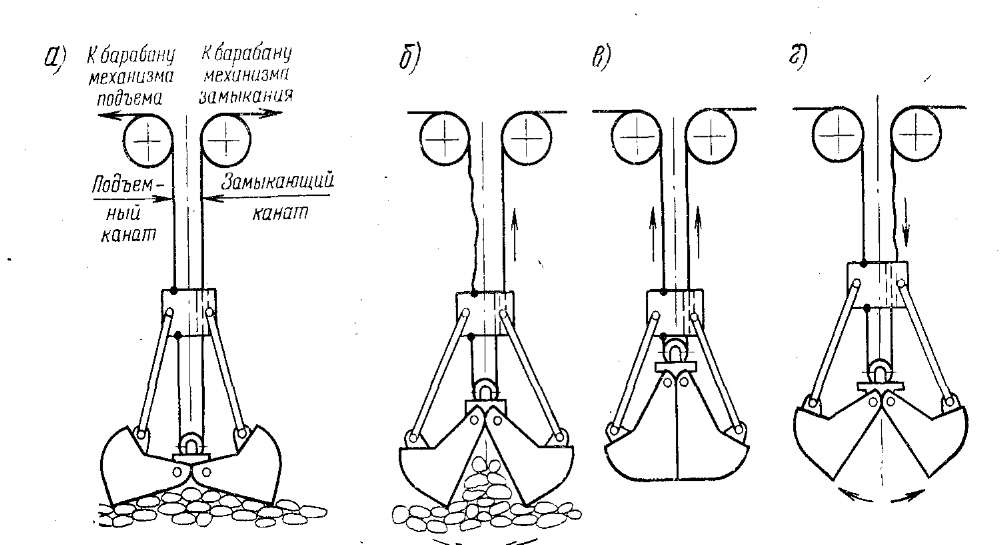

Рис. 7. Схема работы двухканатного грейфера:

а — раскрытие; б — смыкание челюстей (зачерпывание); в — подъем груженого грейфера;

Рабочий цикл двух- и четырехканатных грейферов включает следующие операции:

— опускание порожнего раскрытого грейфера на груз (подъемный и замыкающий канаты имеют одинаковую скорость опускания);

— зачерпывание груза (при смыкании челюстей замыкающим канатом и ослабленном подъемном канате);

— подъем груженого грейфера (участвуют обе группы канатов);

— освобождение груженого грейфера (раскрытие челюстей для выгрузки груза осуществляется при ослаблении замыкающего каната и неподвижном подъемном канате).

Грузозахватные приспособления для кранов

27.6. Грузозахватные приспособления к кранам

Устройства для захвата и освобождения груза оказывают огромное влияние на использование кранов на погрузочно-разгрузочных работах. В тех случаях, когда груз не имеет строповых приспособлений (скобы, штыри, кольца и пр.), захват осуществляется при помощи вспомогательных устройств — чалочных приспособлений, наиболее распространенными из которых являются стропы универсального и облегченного типов.

Универсальный строп (рис. 27.9, а) представляет собой замкнутую канатную петлю, свободные концы которой скрепляются между собой сплеткой или сжимами.

Строп облегченного типа выполняется в виде отрезка каната, на концах которого образуют петли чаще всего сплеткой с помощью коушей (рис. 27.9, б и в). Часто конструкции этих стропов дополняются крюками, скобами или карабинами.

Рис. 27.9. Типы стропов и способы их навешивания на крюк крана

Для переработки универсальных контейнеров, грузов, сформированных в пакеты, ящичных, мешковых и других тарных и штучных грузов используют двух- ичетырехветвьевые стропы (рис. 27.9, г, д, е, ж). Стропы изготовляют из стальных, пеньковых или синтетических канатов. Недостаток стропов из стальных канатов — повышенная жесткость и стремление к скручиванию, поэтому для переработки тяжеловесных грузов применяют цепные стропы (см. рис. 27.9, ж).

Все чалочные приспособления, в том числе и стропы, используемые механизированными дистанциями погрузочно-разгрузочных работ, должны проходить регулярное освидетельствование комиссией Госгортехнадзора и снабжаться бирками с указанием допустимой грузоподъемности и даты испытания.

Крюки применяются одно- и двурогие в зависимости от массы груза. Однорогие крюки часто имеют предохранительные устройства, исключающие возможность выпадания канатов или скоб из зева крюка при подъеме или опускании груза. Размеры крюков регламентированы ГОСТ 6627-74, ГОСТ 12840-80.

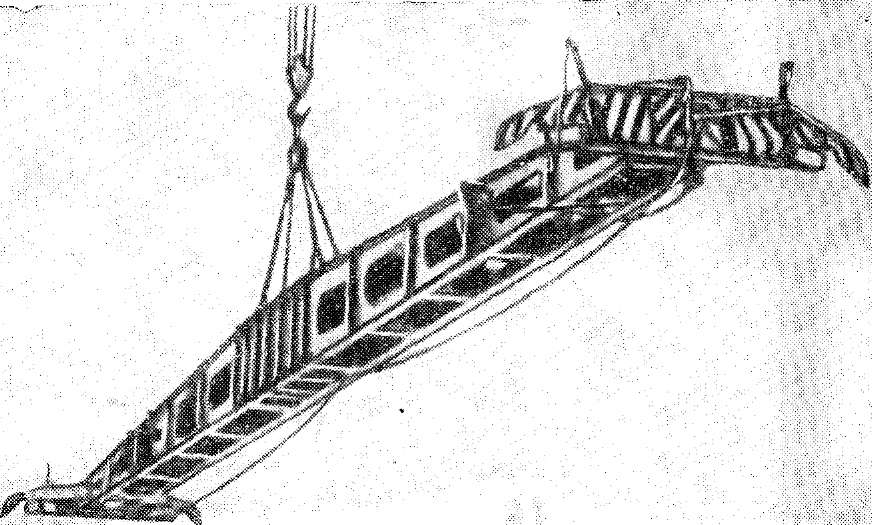

При перегрузке длинномерных, громоздких и тяжеловесных грузов применяют траверсы в сочетании со стропами, клещами, электромагнитами, вакуумными захватами и крюками.

Клещевидные захваты удерживают груз под действием силы трения, зависящей от усилия нажатия. Они удобны в эксплуатации, так как ускоряют захват и освобождение груза.

Электромагнитные захваты применяют при переработке грузов, обладающих свойствами магнитопроводности. Изготавливают магниты плоской и круглой форм грузоподъемностью 6—30 т.

Для перегрузки немагнитных материалов (нержавеющей стали, цветных металлов, фанеры, древесноволокнистых плит, шифера, стекла) и других грузов все шире применяются вакуумные захваты, грузоподъемностью 0,5—40 т. Основным элементом вакуумного захвата является замкнутая камера, образующаяся при наложении на груз, в которой создается разрежение (вакуум).

Для переработки сыпучих и кусковых грузов краны оборудуются грейферами, обеспечивающими зачерпывание и освобождение порции груза соответственно при замыкании и размыкании рабочего органа (челюстей). Вместимость грейферов 0,4—10 м3.

По конструкции различают грейферы одно-, двух-, четырехканатные, не имеющие автономного привода, и моторные, двух- и мно-гочелюстные. Одноканатными грейферами называют такие устройства, у которых подъем или спуск и закрывание челюстей осуществляются одним грузовым канатом. Одноканатные съемные грейферы позволяют использовать кран для работы с крюком и грейфером.

На перегрузочных работах находят применение гидроэлектрогрейферы, у которых замыкание и раскрытие челюстей осуществляют гидроцилиндры, а подъем и опускание — грузоподъемный механизм крана; вибрационные электрогидравлические грейферы, у которых, кроме электрогидравлического привода замыкания челюстей, на каждую челюсть установлен электровибратор, увеличивающий зачерпывающие способности грейфера на слежавшихся, уплотненных и слабосмерзшихся грузах.

Для переработки таких грузов, как крупнокусковые (камень, крупный уголь, металлическая стружка и металлолом), используют многочелюстные грейферы с числом челюстей от четырех до восьми. Остроконечные челюсти — лепестки этих грейферов — значительно эффективнее внедряются в грузы, чем плоские кромки челюстей двухчелюстных грейферов.

При производстве погрузочно-разгрузочных работ с контейнерами, пакетами пиломатериалов, листового и чушкового металла и с другими крупногабаритными грузами применяется большое количество автоматических и полуавтоматических захватных приспособлений.

Для застропки и отстропки универсальных среднетоннажных контейнеров применяется автостроп системы ЦНИИ-ХИИТ

(рис. 27.10). Автостроп состоит из рамы, двух двигающихся по ней кареток с четырьмя захватами, винтового привода, механизма наводки. Каждое захватное устройство содержит четыре крюка, два из них предназначены для застропки трехтонных и два — для пятитонных контейнеров.

Рис. 27.10. Автостроп системы ЦНИИ-ХИИТ

Механизм наводки состоит из двух шарнирно подвешенных в одной плоскости фиксаторов, которые приводом кареток могут

раздвигаться, занимая два положения, соответствующие размерам контейнеров. При раздвиже-нии кареток захватные устройства входят в пазухи рымов контейнеров.

Для застропки и отстропки крупнотоннажных контейнеров применяются специальные рамы (спредеры), снабженные поворотными кулачками, которые входят в отверстия угловых фитингов при застропке контейнеров.

Для перегрузки контейнеров одного типоразмера используются спредеры с жесткой рамой, а для разнотипных — с раздвижной (рис. 27.11). У первых спредеров запирающие кулачки,

вводимые в фитинги при перегрузке, и центрирующие лапы имеют постоянное фиксированное положение, у вторых захватывающие кулачки и центрирующие лапы расположены на раздвижных каретках и их положение фиксируется в соответствии с типоразмерами перегружаемых контейнеров.

Рис. 27.11. Спредер с раздвижной рамой:

1 — направляющие лапы; 2 — верхняя рама; 3 — механизм поворота; 4 — передвижные каретки; 5 — телескопическая рама; 6 — захватные балки

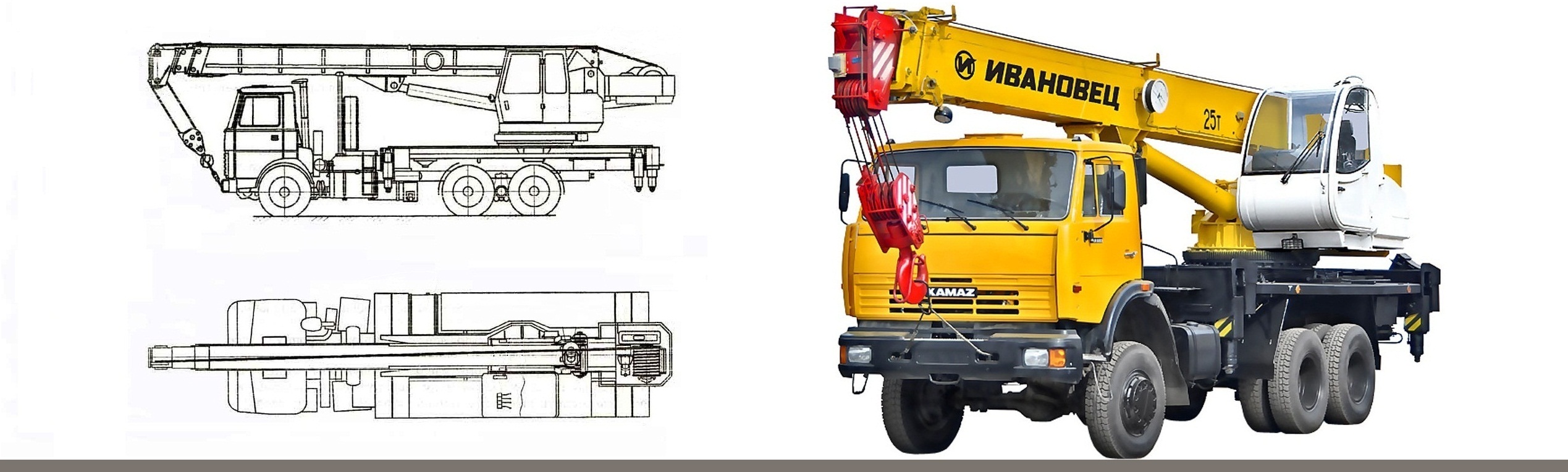

Автокран

Грузозахватные приспособления

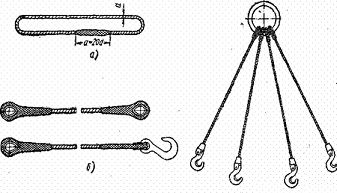

Грузозахватные приспособления. Строповка, обвязка и зацепка грузов для подъема, перемещения и опускания их в процессе производства строительно-монтажных и погрузочно-разгрузочных работ автомобильными кранами осуществляются при помощи грузозахватных приспособлений. В зависимости от назначения, формы, размеров и массы груза используются съемные грузозахватные приспособления: стропы, траверсы, клещи, захваты.

По числу ветвей канатные стропы подразделяют на кольцевые одноветвевые, двухветвевые, четырехветвевые. Цепные стропы кольцевые используют при подъеме груза, обвязка которого обычными многоветвевыми стропами невозможна (трубы, металлопрокат, доски и т.д.).

Одноветвевой строп обычно применяют для захвата грузов, снабженных монтажными петлями или проушинами, скобами. Многоветвевые стропы применяют для подъема и перемещения кранами оборудования, строительных деталей и конструкций, имеющих две, три или четыре точки (петли, проушины) для зацепки крюками грузозахватного приспособления.

Крюки стропов должны быть снабжены замками (защелками), которые исключают возможность выпадения этих крюков из петель (проушин, скоб) при подъеме и опускании груза кранами. Нагрузка на ветви многоветвевого стропа должна распределяться равномерно. Неравномерное распределение нагрузки приводит к преждевременному износу стропа.

В четырехветвевых стропах, предназначенных для перемещения плит, блоков, контейнеров, средств пакетирования, нитки стропов должны быть равны по длине между собой.

Канатные стропы одноветвевой (а), кольцевой (б), двухветве-вой (в), четырехветвевой (г)

1 — коуш; 2 — заплетка; 3 — канат; 4 – подвеска; 5 — ветви стропов; 6 — крюк стропов; 7 — замок крюка стропов

В стропах для монтажа лестничных маршей и других аналогичных конструкций длина ветвей зависит от угла наклона опорной поверхности к основанию.

Более совершенными стропующими устройствами являются траверсы, с помощью которых автомобильные краны перемешают крупногабаритные грузы и длинномерные материалы, монтируют крупноразмерные и сложные по конфигурации конструкции, устанавливают конструкции в проектном положении с высокой точностью, поднимают грузы двумя спаренными кранами. В конструкции траверс объединены все виды стропующих устройств в различных сочетаниях. Благодаря наличию несущих продольных балок или ферм, за которые закрепляют стропующие устройства, удается избежать большого наклона ветвей, чем значительно уменьшается высота строповки груза.

Съемные грузозахватные приспособления снабжаются индивидуальным номером и под этим номером регистрируются их владельцем в журнале учета кранов и грузозахватных приспособлений. В процессе производства работ кранами владелец грузозахватных приспособлений должен осматривать траверсы и захваты каждый месяц, стропы через каждые 10 дней.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, определяющей порядок и методы осмотра, браковочные показатели. При отсутствии такой инструкции браковку стропов производят в соответствии с Приложением 15 Правил ПБ 10-382-00. Результаты осмотра грузозахватных приспособлений и тары заносятся в журнал осмотра. Перед применением осмотр грузозахватных приспособлений должны производить стропальщики. Грузозахватные приспособления, неисправные или не имеющие бирок (клейм), не должны находиться в местах производства работ кранами.

В качестве грузозахватных устройств используют грузовые крюки, к которым при помощи чалочных приспособлений, канатных или цепных строп прикрепляют перемещаемый груз. Для перегрузки сыпучих и кусковых материалов применяют грейферы. Большое распространение получили и специальные захваты для массовых штучных грузов: для камня — клещи, для листового металла — зажимы, для бревен — захваты и т. п.

На автомобильных кранах распространение грузовые крюки получили однорогие грузовые крюки. Они имеют трапециевидное поперечное сечение, у которого большая сторона трапеции расположена на внутренней рабочей части крюка. В верхней части крюк заканчивается хвостовиком в виде круглого стержня с резьбой на конце, что позволяет подвешивать их к поперечинам блочных обойм. Размеры клюков, а также требования к качеству их изготовления определены в ГОСТах 6627—63 и 2105—63.

Крюки изготовляют ковкой или штамповкой из стали марки 20 по ГОСТу 1050—60.

За состоянием грузовых крюков необходимо постоянно наблюдать. Периодически, не реже одного раза в год, каждый крюк следует испытывать пробной нагрузкой, превышающей наибольшую грузоподъемность крана на 25%.

Стропами называются простые гибкие грузозахватные приспособления, состоящие из отдельных отрезков стальных канатов или цепей, имеющих на концах крюки, кольца или серьги для подвешивания груза.

Канатные стропы разделяются на универсальные, облегченные и многоветвёвые.

а — универсальный; б — облегченный; в — многоветвевый

Облегченный строп (рис. 16, б) состоит из одной ветви с закрепленными на концах крюками или петлями. Многоветвевыи строп (рис. 16, в) состоит из собранных на кольце нескольких ветвей, имеющих на концах серьги, крюки или захваты. Цепные стропы также могут быть замкнутыми или открытыми с крюками или захватами на концах. Для изготовления таких строп применяют сварные некалиброванные цепи по ГОСТу 2319—55.

Преимуществом канатных строп перед цепными является меньший вес, а недостатком — большая жесткость и стремление к перекручиванию. Кроме того, при перемещении грузов с острыми кромками они сильно перегибаются и быстро изнашиваются.

Цепные стропы отличаются большой гибкостью во всех направлениях. Однако они тяжелы, чувствительны к толчкам, а также характеризуются внезапностью разрыва и большим износом звеньев в местах сопряжений.

ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

Грузозахватные приспособления предназначены для подвешивания строительных конструкций и грузов на крюк крана.

По пространственной жесткости грузозахватные приспособления подразделяются на гибкие и жесткие. Гибкие изготовляют из каната, а жесткие — из уголков, труб, двутавров.

По области применения они бывают универсальные и специализированные: универсальные используют при подъеме разнотипных конструкций, специализированные — только для подъема определенного вида элементов.

По способу управления применяют дистанционно управляемые (с земли или из кабины машиниста) и неуправляемые приспособления, которые отцепляют вручную.

По принципу работы грузозахватные приспособления подразделяются на механические, электромагнитные, вакуумные.

Грузозахватные приспособления всех видов должны обладать необходимой прочностью, не допускать самопроизвольного отцепления, легко и быстро крепиться к грузу и освобождаться от него, а также быть безопасны в работе. С этой целью все грузозахватные приспособления, находящиеся в эксплуатации, подлежат техническому осмотру в определенные сроки.

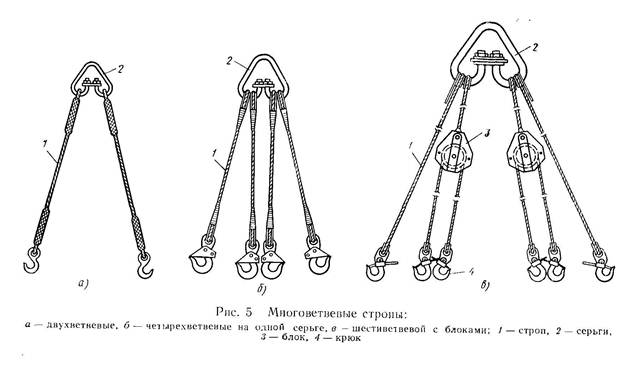

Строп служит для подвешивания штучных грузов или других грузозахватных устройств к крюку крана. Стропы изготовляют из стального каната. Они бывают простые, многоветвевые и полуавтоматические.

Простые стропы, состоящие из одной ветви каната, бывают универсальные (рис. 4 а, б) и облегченные (рис. 4, в. д). Универсальный строп представляет собой замкнуто-канатную петлю длиной 8. 15 м и предназначен для строповки монтажных элементов обвязкой (петлей или узлом). Концы такого стропа соединены сжимами 2 или сплеткой 1.

Облегченные стропы имеют на обоих концах крюки 4 и петли 3 или только петли. С помощью такого стропа конструкцию можно захватывать в обхват или за монтажные петли. Многоветвевой строп служит для подъема крупногабаритных в плане конструкций. Такой строп состоит из двух (рис. 5, а), трех, четырех (рис. 5, 6) и более (рис. 5, в) облегченных стропов 1.

Облегченные стропы имеют на обоих концах крюки 4 и петли 3 или только петли. С помощью такого стропа конструкцию можно захватывать в обхват или за монтажные петли. Многоветвевой строп служит для подъема крупногабаритных в плане конструкций. Такой строп состоит из двух (рис. 5, а), трех, четырех (рис. 5, 6) и более (рис. 5, в) облегченных стропов 1.

Конструкция многоветвевого стропа должна обеспечить равномерное распределение нагрузки на каждую ветвь. Этому требованию наиболее полно удовлетворяют стропы типа «паук» и самобалансирующиеся.

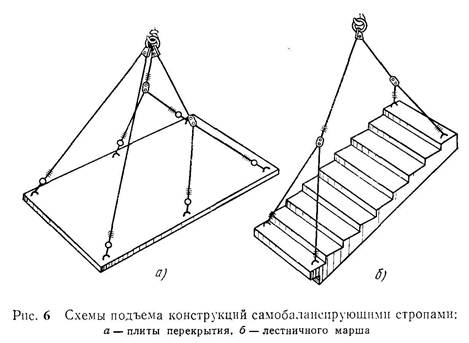

Самобалансирующийся строп состоит из ролика, закрепленного между двумя щеками, через который пропущен облегченный строп. Такими стропами удобно поднимать элементы со смещенным центром тяжести (рис. 6, а, б), а также переводить конструкции из горизонтального положения в вертикальное (колонны) и, наоборот, из вертикального в горизонтальное (панели перекрытий). Эта особенно важно при монтаже непосредственно с транспортных средств.

|

Требуемый диаметр каната стропа зависит от величины разрывного усилия Rв, приходящегося на одну ветвь стропа. Усилие Sв в каждой ветви стропа при симметричном их расположении относительно оси действия нагрузки можно определить по формуле

,

,

где Sв — усилие в ветвях стропа от веса груза, кН; Q — вес поднимаемого груза, кН; α — угол наклона стропа к вертикали, град; m — число ветвей стропа; K — коэффициент, зависящий от угла наклона стропа к вертикали:

| Угол наклона α, град | |||||

| Коэффициент K | 1,04 | 1,06 | 1,10 | 1,45 | 2,0 |

В связи с тем, что с увеличением угла между направлением стропа и вертикалью усилие в ветвях стропа возрастает, правила Госгортехнадзора предусматривают, чтобы расчетный угол между ветвями не превышал 90°.

Разрывное усилие в ветви стропа находят из выражения

,

,

где Kз — коэффициент запаса прочности канатов стропа (принимают с учетом его типа).

Испытания и эксплуатация стропов производятся в соответствии с требованиями правил устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора и техники безопасности в строительстве.

Стропы, как и другие грузозахватные приспособления, бывают управляемые (полуавтоматические) и неуправляемые. Например, к полуавтоматическим относится одноветвевой строп со штыревым замком (рис. 7). Замок состоит из запорного штыря 4, двух щек 5, оттяжки 1 и обоймы с пружиной 2. Применение стропов для подъема балок, ферм и других длинномерных конструкций приводит к потере полезной высоты крюка крана. Кроме того, из-за больших отклонений от вертикали в самом стропе возникают значительные растягивающие усилия, а в поднимаемом элементе — сжимающие напряжения. Поэтому для строповки элементов длиной более 12 м применяют траверсы.

Траверса (рис. 8, а. д) представляет собой сочетание жесткой металлоконструкции в виде балки 2 или фермы 5 и стропов 3. Для подъема большеразмерных элементов (плит покрытия размером 3×12 м) применяют пространственные траверсы; тяжелых со смещенным центром тяжести (например, объемных элементов размером на комнату) — балансирные траверсы. С помощью такой траверсы можно в процессе подъема колонны, стеновой панели и другой конструкции переводить ее из горизонтального в наклонное и вертикальное положения. Траверсу оснащают крюками, подвешенными на роликах, и цепными стропами с петлями на концах. Траверсами с коромыслами, на концах которых закреплены цепные стропы с крюками, можно одновременно поднимать несколько плит.

Захваты предназначаются для подъема конструкций, не имеющих монтажных петель. Наибольшее распространение получили захваты с механическим приводом, применяют также электрические и вакуумные. По конструкциям они бывают штыревые, фрикционные, рамочные, клещевые, вилочные, клиновые.

Штыревые захваты применяют для подъема колонн и ферм. Грузоподъемность захвата составляет 2,5. 20 т.

Фрикционные захваты удерживают монтируемый элемент за счет сил трения, возникающих под действием его силы тяжести. Такие захваты применяют для монтажа колонн массой до 10 т. Захват снимают после закрепления колонны на фундаменте, опустив крюк крана.

Рамочный захват для подъема колонн — разновидность фрикционного захвата. Преимущество рамочного захвата в том, что его расстроповывают на уровне человеческого роста.

Клещевые захваты (рис. 9, а. г) представляют собой рычажные системы в виде ножниц, рычаги которых имеют свободные загнутые концы, охватывающие поднимаемый элемент. С помощью таких захватов поднимают балки, рельсы, плиты, конструкции с отверстиями.

Для подъема длинномерных конструкций к траверсе прикрепляют несколько захватов; для монтажа металлических стропильных ферм из широкополочных двутавров, спаренных уголков, стальных подкрановых балок используют автоматический захват клещевого типа.

Консольные захваты используют при монтаже плит-настилов.

Клиновые захваты применяют при подъеме фундаментных плит, блоков для стен подвала, плит дорожного покрытия, балок, ригелей, колонн.

Вилочные захваты применяют для подъема и установки лестничных маршей и плит-настилов без петель и отверстий.

Вакуумные захваты служат для подъема и установки крупноразмерных плит. Принцип действия вакуумных захватов заключается в том, что между плитой и захватом на поверхности поднимаемой конструкции специальным устройством создается разрежение воздуха, что обеспечивает необходимую силу притяжения между грузом и захватом. Они требуют гладкой и ровной поверхности монтируемой конструкции.

| | | следующая лекция ==> | |

| ДОМКРАТЫ И ЛЕБЕДКИ | | | МОНТАЖНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ВЫВЕРКИ И ВРЕМЕННОГО ЗАКРЕПЛЕНИЯ КОНСТРУКЦИИ |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет