Оборудование для производства клинкерной плитки

Что такое клинкер и какое необходимо оборудование для производства клинкерной плитки?

Стабильная тенденция роста темпов и объемов строительства обусловила повышенный спрос на отделочные материалы. Их изготовлением все более активно занимаются предприниматели, чутко откликающиеся на требования рынка. Выпуск клинкерной продукции уверенно вошел в число востребованных и перспективных направлений.

Клинкер: что это?

Будучи традиционным для Европы, на просторах нашей страны клинкер появился сравнительно недавно. Это материал высокой прочности, который получают путем высокотемпературной термообработки (t > 1000 °C) из тугоплавкой сланцевой глины.

Его уникальные характеристики обеспечивает специальная технология изготовления и качественное оборудование для производства клинкерной плитки, кирпича, ступеней, оконных отливов, деталей для облицовки архитектурных форм сложной конфигурации. Превосходя керамические аналоги по многим параметрам, он быстро завоевал популярность у российских потребителей.

Методы изготовления: полусухое прессование и экструзия

Прессование – одна из технологий промышленного производства клинкерных облицовочных изделий, позволяющая получать продукцию, имеющую низкую теплопроводность, что очень ценно. Суть метода довольно проста. Исходный материал (глина с добавлением натуральных красителей) увлажняется, затем, задав форму и размеры клинкерной плитки с помощью специального пресса, её отправляют на обжиг в печь, минуя стадию предварительной сушки.

Данный метод требует изначально применения экструдера – машины, непрерывно перерабатывающей влажную пластичную глину в однородную массу путем измельчения. Пройдя этот этап, сырье для будущего изделия формуется под воздействием вакуумного пресса и, подвергшись предварительной сушке, поступает на обжиг.

Результат применения такой технологии – высокая прочность, адгезионная способность клинкера, его устойчивость к механическому воздействию и морозостойкость. Благодаря таким качествам он нашел широкое применение в строительстве (отделка фасадов зданий) и ландшафтном дизайне (мощение дорожек или террас).

Заметим, что оба метода включают в себя процесс прессования, который предусматривает использование формы для производства клинкерной плитки или иных видов изделий. Они изготавливаются по немецким технологиям и имеют матричный слой, эффективно обеспечивающий теплоизоляцию и герметичность конечной продукции. Как правило, выпуском таких пресс-форм занимаются немецкие производители либо компании из других стран по их технологиям.

Уникальные характеристики

В перечень неоспоримых преимуществ клинкера, выводящих его на лидирующие позиции, входят:

- Продолжительный срок эксплуатации (до ста лет и более), на протяжении которого материал сохраняет свой первоначальный вид и остается без визуально заметных внешних повреждений.

- Невосприимчивость к разрушительному действию ультрафиолетовых лучей и отсутствие высолов. С течением лет цветовая гамма изделий из клинкера сохраняется такой же яркой и насыщенной, как и в первые дни службы.

- Устойчивость к негативному воздействию низких температур, что очень важно в зоне с суровыми климатическими условиями.

- Высокие показатели прочности. Несмотря на то что толщина клинкерной плитки относительно небольшая (варьируется от 8 мм. до 12 мм.), она не уступает по этому параметру природному камню или керамограниту.

- Минимальный уровень водопоглощения (ниже 2 %). Под действием воды структура материала не разрушается, он хорошо переносит режим повышенной влажности.

- Клинкер экологически безопасен, поскольку производится исключительно из натурального сырья.

- Устойчивость к воздействию агрессивной химической среды (кислоты, щелочи).

- Возможность выпускать широчайший спектр изделий всевозможных цветов, форм и конфигураций.

Оборудование для производства клинкерной плитки: технологическая линия

Чтобы изготовить качественный клинкер, потребуется наличие:

- экструдера (если экструзия входит в технологический процесс);

- камер для предварительной сушки (в зависимости от производственных потребностей могут иметь различный объем загрузки и мощность);

- пресс-форм и ротационных, рычажных, ленточных либо вакуумных (применяются наиболее часто) прессовочных станков;

- ключевой составляющей цепочки – печи для обжига сланцевой глины (обычно используются тоннельные).

Изготовление клинкера: рентабельность бизнеса

Имея в достаточном количестве качественное оборудование для производства клинкерной плитки, крупные производители получают максимально возможную прибыль – за счет реализации продукции по среднерыночной цене и низкого уровня себестоимости. Такое соотношение производственных вложений и доходов предприятия определяет высокие показатели рентабельности, а следовательно и эффективности бизнеса, что делает его привлекательным для инвесторов.

Технология производства клинкерной плитки – основные моменты

Своим уникальным качествам клинкерная плитка обязана технологии изготовления, которая позволяет получить такой материал из обыкновенной глины. Технология производства клинкерной плитки была разработана несколько столетий назад, и сегодня в ней практически нет изменений, правда применяемое оборудование значительно усовершенствовалось.

Из чего производят клинкерную плитку

При изготовлении клинкерной плитки используется такой натуральный материал, как глина, для разнообразия цветовой гаммы могут применяться естественные красители. Получить качественное изделие можно только при условии применения глины, которая имеет минимальное количество примесей и отличается тугоплавкостью. Залежи подобного материала имеются в немногих странах, именно поэтому можно выделить ряд государств, на территории которых функционируют предприятия по выпуску высококачественного клинкера. К ним относятся Германия, Нидерланды, Польша, Испания и ряд других европейских стран.

в немногих странах, именно поэтому можно выделить ряд государств, на территории которых функционируют предприятия по выпуску высококачественного клинкера. К ним относятся Германия, Нидерланды, Польша, Испания и ряд других европейских стран.

Основные технологии производства клинкера

В промышленном производстве применяют две технологии изготовления клинкерной плитки:

- Метод полусухого прессования

- Экструзионная технология производства клинкерной плитки

Данные технологии отличаются методом формовки глиняных изделий. При первом способе несколько увлажненный исходный материал прессуется на специальном оборудовании, после чего сформованное изделие помещается в печь для обжига без предварительной сушки. Получаемое таким образом изделие имеет незначительную плотность, что существенно уменьшает его прочность. Но, данная технология производства позволяет получать клинкер, обладающий низкой теплопроводностью, что во многих случаях цениться больше чем стойкость к механическим воздействиям.

Экструзионная технология предполагает применение специального устройства — экструдер. По сути это большая шнековая мясорубка, через которую пропускается влажная пластичная глина. После измельчения материала выполняется формовка при помощи специального, чаще всего вакуумного пресса. Полученную заготовку подвергают предварительной сушке и только после этого отправляют в печь для обжига. Именно таким путем производят большинство клинкерных материалов, они отличаются высокой плотностью, которая обеспечивает высокую прочность, стойкость к истиранию и другим видам механических и химических воздействий.

Основная особенность производства, чем и отличается клинкерная плитка, технология обжига при высоких температурах. Обычные глиняные изделия подвергаются воздействию температур порядка 800-900 градусов. В клинкерном производстве применяют печи, рабочая температура которых составляет 1100-1450 градусов.

Именно такая температура обеспечивает переход исходного материала в более прочные физические состояния. Следует также сказать, что основная составляющая стоимости клинкерной плитки приходится именно на энергоресурсы, расход энергоносителей для подобного обжига в 4 раза превышает потребность при обычной обработке глиняных изделий.

Оборудование для производства клинкера

Изготовление качественной клинкерной плитки невозможно без применения специального оборудования. Для обеспечения качества технологическая линия должна включать в себя:

качества технологическая линия должна включать в себя:

- Экструдер (при соответствующей технологии).

- Оборудование для формовки и прессования. Применяют различные конструкции прессовочного оборудования, чаще всего это вакуумные, ленточные, рычажные и ротационные модели.

- Камеры предварительной сушки сейчас в основном электрические, различаются по мощности и объему загружаемого материала.

- Основное оборудование для производства клинкерной плитки это, несомненно, печь для обжига. Серьезные предприятия применяют так называемые тоннельные печи, время, когда клинкер изготовлялся в небольших печах с применением угля уже прошло. Хотя и такие устройства можно встретить на небольших частных заводах по производству клинкерных изделий, но это в основном исключение.

Тоннельная печь представляет собой конструкцию длиной 150 и более метров. Она оснащена источником нагрева, в качестве которого выступает открытый огонь. Заготовки клинкерных элементов помещаются в специальные вагонетки, которые с небольшой скоростью перемещаются по печи. Благодаря этому происходит постепенное нагревание, обжиг и остывание глины. Печи такого типа работают в непрерывном режиме с поддержанием постоянной температуры, необходимой для качественного обжига изделий.

Производство клинкерной плитки требует значительных расходов на энергоносители, кроме того, доставка материала для производства тоже обходится дорого в связи с географией месторождений качественной глины. Все это оказывает существенное влияние на ценообразование конечного продукта. Но повышенная цена клинкера с лихвой компенсируется его эксплуатационными качествами, что делает его применение достаточно популярным в различных направлениях строительной индустрии.

Клинкерная плитка глазами производителями

Клинкерная плитка – облицовочный материал, который уже давно активно используется в строительном деле. Ещё в начале XIX века материал использовался для прокладки дорог в Голландии, сразу же после чего его начали применять в России и Западной Европе.

Как утверждают историки, технология производства клинкерной плитки берёт своё начало ещё с XV века, когда люди заметили, что во время обжига глиняных брусков они приобретают совсем другие свойства (свойства керамогранита).

Печи, в которых производился обжиг, состояли только из одного входа и небольшого помещения. Внутрь него складывались глиняные бруски разных форм, после чего вход закладывался на несколько дней. Кирпич внутри под воздействием высокой температуры обретал нужные физические свойства.

Печи, в которых производился обжиг, состояли только из одного входа и небольшого помещения. Внутрь него складывались глиняные бруски разных форм, после чего вход закладывался на несколько дней. Кирпич внутри под воздействием высокой температуры обретал нужные физические свойства.

Производят клинкерную плитку в основном из натурального материала – глины. В качестве разнообразия цветовой гаммы применяют естественные красители. Глина для обжига должна отличаться высоким уровнем тугоплавкости, и иметь минимальное количество разных примесей.

Сегодня залежи высококачественного клинкера, пригодного для изготовления клинкерного облицовочного материала, имеются в Польше, Германии, Испании, Голландии и др. странах.

Технология производства клинкерной плитки

В нынешнее время технология производства клинкерной плитки не имеет принципиальных отличий от технологии производства в средневековой Европе. Хотя специалисты в данной области выделяют 2 типа производства:

- экструдирование

- полусухое прессование

Клинкерная плитка проходит процесс обжига при высоких температурах. Если, к примеру, при обжиге обычных глиняных изделий материал поддаётся воздействию порядка 800-900 о С, то в клинкерных печах рабочая температура составляет 1100-1400 о С.

Благодаря такому температурному режиму материал изменяет своё физическое состояние, становясь более  прочным. При этом расход энергоносителей в 4 раза превышает потребность, нежели при обработке глиняных изделий обычным способом.

прочным. При этом расход энергоносителей в 4 раза превышает потребность, нежели при обработке глиняных изделий обычным способом.

Экструдиционный метод производства подразумевает использование специального оборудования – экструдера. Устройство представлено в виде шнековой мясорубки, в которую подаётся влажная пластичная глина. После её измельчения выполняется формовка с помощью вакуумного пресса. Данная заготовка после просушки отправляется в печь для обжига. Клинкерный материал после экструдирования отличается высокой плотностью, прочностью, стойкостью к истиранию, механическим и химическим воздействиям.

Метод полусухого прессования также подразумевает процесс прессования на специальном оборудовании. Однако в отличие от экструдирования, исходные материалы помещаются в печь для обжига без предварительной сушки. В результате такого метода производства клинкерное изделие имеет небольшую плотность, в силу чего существенно ослабляет свою прочность.

Метод полусухого прессования нужен для того, чтобы получать клинкерные изделия с низкой теплопроводностью. А в некоторых случаях такие изделия ценятся намного больше, нежели, к примеру, стойкость к механическим или химическим воздействиям.

Оборудование для производства клинкерной плитки

Для производства качественной клинкерной продукции используется специальное оборудование. В процессе технологической обработки, глина проходит через экструдер, специальное устройство для прессования и создания необходимой формы (станки бывают ленточными, вакуумными, ротационными, рычажными), камеры предварительной сушки и печь для обжига.

Пресс-формы для формировки, в которые помещается влажная пластичная глина, имеют матричный слой, обеспечивающий максимально возможный уровень герметичности и теплоизоляции материалу на выходе.

Основным оборудованием для производства клинкерной плитки, естественно, считается печь обжига. Такое помещение представляет собой своеобразный тоннель порядка 150 м длиной. В нём имеются источники нагрева в виде подачи открытого огня.

В специальных вагонетках, которые перемещаются по печи с довольно низкой скоростью, подаются клинкерные элементы. Таким образом, происходит постепенное нагревание и обжиг глины. Такие печи работают в непрерывном режиме, что позволяет поддать обжигу большое количество изделий.

Производство клинкера не требует значительных энергозатрат. Высокая стоимость готового материала может быть оправдана лишь затратами на доставку материала (глины) из месторождений. Но цена с лихвой компенсируется за счёт эксплуатационных качеств материала. Именно этот показатель (цена-качество) делает применение клинкера очень популярным в самых разных направлениях строительной индустрии.

Далее узнаете как правильно произвести облицовку фасада клинкерной плиткой.

Технические и эксплуатационные характеристики клинкера

С помощью высокотемпературной обработки клинкерная плитка получает большинство своих положительных характеристик. Материал практически не имеет пор, поэтому не пропускает влагу и обеспечивает высокую гидроизоляцию помещению. В стенах не накапливается плесень и бактерии, поэтому срок эксплуатации таких стен намного больше обычных.

Клинкерная плитка невосприимчива к щелочам и кислотам, поэтому часто используется для облицовки жилых домов. Такой материал морозостоек, из-за чего его часто применяют при возведении фасадов зданий в регионах с пониженным температурным режимом (клинкер способен выдерживать до 50-80 морозных сезонов). В сравнении с обычной кирпичной кладкой, на которой уже после 1-2 зимних периодов выступают светлые следы, клинкерная плитка сохраняет свой первоначальный внешний вид долгое время.

Клинкер отличается целым рядом преимуществ:

- низкое поглощение влаги;

- экологичность;

- большое разнообразие цветов;

- высокая прочность и морозостойкость;

- неограниченный срок службы.

Данный облицовочный материал очень часто используют вместе с теплоизоляцией, получая идеальное покрытие для фасадов зданий. Такие панели называются термопанелями, и в настоящее время уже имеют большую популярность.

Поставка завода для производства клинкера

Концепция оборудования от немецкой компании TECTON GmbH Keramikanlagen.

Концепция оборудования от немецкой компании TECTON GmbH Keramikanlagen.

Согласно представленному от TECTON предложению клинкер производится спеканием глины под воздействием высоких температур.

Прочность конечного изделия составляет более 70мПА. Обычно такие строительные материалы применяются для мощения дорог, садов, площадей, на виллах, в жилых районах и для муниципальных проектов. Он хорошо продается как в России, так и за границей, особенно такие водонепроницаемые “кирпичи”, актуальны для холодного климата.

Глиняный клинкер является специальным видом стенового или дорожного изделия, разработанным для использования на различных участках предназначенных для реализации проектов ландшафтного дизайна. Исходный материал обжигается при высоких термических показателях, в результате он становится более прочен и долговечен, чем стандартное облицовочное изделие. Такой клинкер может производиться в широкой цветовой гамме, включая розовый, красный и коричневый. Некоторые виды указанных строительных материалов разрабатываются в дизайне “под старину”. Данную поверхность иногда возможно получить при вальцевании после выхода глиняного бруса из экструдера, при этом фактура значительно лучше проявляется после термической обработки.

Описание технологической линии реализующей концепцию совмещения разнообразных технологий для процедуры получения готового клинкера, лицевых стеновых и дорожных форм, принадлежностей и раскалываемой плитки.

Базовый формат:

брус (плитка) 200x100x50 мм, вес обожженного конечного продукта с глубокой фаской 2.35 кг

Производительность:

45 510 000 шт. условного кирпича в год или эквивалент для других видов строительных материалов и аксессуаров.

Стандарты и нормы: ГОСТ 530-2007 и DIN EN 1344

Рабочее время при выпуске керамических камней:

2 смены в день, каждая по 8 часов, 7 дней в неделю

Количество операторов участвующих в процессе – 6

Общее потребление энергии для базового значения – 2 000 кДж/ на кг. обожженного продукта.

Технология изготовления начинается с транспортировки смеси, затем продолжается от зоны формования до упаковки конечного продукта.

Технология изготовления начинается с транспортировки смеси, затем продолжается от зоны формования до упаковки конечного продукта.

Сырье:

Окончательная сырьевая смесь, гомогенизированная, необходимая для требуемого качества продукта, непрерывно поставляется в ящичный питатель из шихтозапасника .

Поставленный инертный материал должен обладать влажностью достаточной для нормального экструдирования с учетом пара, добавляемого в соответствующий агрегат.

Экструзия/ резка

Для осуществления операций по приготовлению базовых заготовок, предусмотрены 2 отдельных экструдера и участок резки. Один используется в основном для производства клинкера и различных видов облицовочных камней, другая линия предусмотрена для изготовления сплитерной плитки. На этом участке до поста садки на печные вагоны также возможно изготовление расщепляемой плитки, например для настила пола напольными материалами тех размеров, которые указаны в списке выпускаемой продукции. Для этого в технологическом процессе существует комбинация универсального многострунного резчика, включая устройства нанесения фаски различной глубины.

В узле экструдирования при производстве стеновых материалов существует возможность комплектации такого узла пескоструйным агрегатом, а также создания целого комплекса из устройств и агрегатов, позволяющих текстурировать и рустировать поверхность стенового изделия. В свою очередь, комбинирование такого оборудования позволяет получить до 15 видов лицевых поверхностей у конечного продукта.

На участке раскалывания плитки текстурирование поверхности выполняется особыми боковыми конвейерами с заданным дизайном, которые позволяют изменять рисунок на текстуре внешней стороны. Возможна дополнительная оснастка для получения новых типов текстурирования. Также установлен дополнительный резчик с устройством нанесения фаски.

Оборудование садки/ разгрузки сушильных вагонов

Вышеупомянутые 2 линии формования имеют одну систему обработки передвижных сушильных устройств на мокрой и сухой стороне. Применяемые сушильные рамы размером 2х2 м. обеспечивают гибкость в выборе направления садки на сушильные рамы различных форматов продукции, для обеспечения их равномерной сушки в сушилке.

После сушки полуфабрикаты поступают на одну из трех конвейерных цепочек для транспортировки на станцию загрузки на печные тележки, а именно:

1. Линия для транспортировки высушенных кирпичей, которые могут быть загружены на печной вагон автоматически

2. Линия для транспортировки специальных изделий для последующей ручной садки на печной вагон.

Камерная сушилка

Камерная сушилка образована из 12 камер, каждая из которых вмещает 2×6 сушильных вагонов. Производительность одной камеры для базового формата составляет 25.344 шт. Каждая камера оснащена собственным специальным компактным тепло генератором, который также подсоединен к трубе для использования поступающего из зоны охлаждения печи теплого воздуха. Циркуляция воздуха внутри каждой камеры выполняется с помощью 6 ротомиксеров , каждый производительностью примерно 22.000 м³ /ч. Климат в сушилке контролируется датчиками влажности и температуры, регулирование работы сушильных камер полностью автоматическое.

Глазурование / Ангобирование / Садка

На участке раскалывания пиитики предусмотрены 3 различные глазировочные кабины стандартной комплектации. Их можно менять согласно требованиям и желаемой к применению обработке.

Над одним путем находятся две отдельные установки садки на печной вагон, для садки клинкера, облицовочного кирпича или расщепляемой плитки на печной транспорт.

Туннельная печь

Туннельная печь – с низкой садкой имеет ширину канала 6,70 м и длину 156,60 м с дополнительным входным шлюзом. Высота обжигового канала составляет 1.085 м и спроектирована для внутренней камеры рассчитанной на температуру 1200 °C.  Оборудование обжига состоит из:

Оборудование обжига состоит из:

15 групп – каждая с 10 высокоскоростными горелками в зоне предварительного подогрева печи

14 групп – каждая состоит из 19 горелок

2 группы – каждая с 19 горелками для флэшинга

В зоне обжига и по поперечному сечению печи сохраняется однородность температур с максимальной разницей

Предусмотрено достаточно места, а также требуемая система транспортировки, для последующей установки печи периодического действия для обжига в восстановительной среде для будущих конечных продуктов, и для так называемого синего восстановительного обжига.

Туннель ожидания предусмотрен для хранения сухих кирпичей, загруженных на транспортную систему для 3-й смены.

Загрузка печных вагонов, зона упаковки

Над двумя путями расположены две отдельные установки для разгрузки печных тележек – одна для разгрузки Узел упаковки состоит из кабины для силиконизации , машин горизонтальной и вертикальной обвязки и станков для упаковки в термоусадочную пленку с специальным устройством для подачи деревянных поддонов.

Система контроля за производством основана на визуализации всего технологического процесса. И настроена таким образом, чтобы в полном объёме осуществлять контроль за перемещением сушильных и печных вагонов, а так же контролировать всю работу и управление заводом.

Термопанель с клинкерной плиткой

Наша компания предлагает полный набор оборудования и компонентов для производства термопанелей с клинкерной плиткой

Из года в год мы видим, как растёт стоимость отопления. Каждый владелец дома или квартиры просто обязан задуматься об экономии. Наиболее эффективным видом утепления жилища является утепление фасада дома. Но фасад – это одновременно и такая часть здания, которая является “лицом” всего строения.

Вы можете создать эффективный бизнес: наша компания предлагает оборудование для производства термопанелей с лучшим утеплителем – пенополиуретаном, облицованным клинкерными плитками.

Термопанели с клинкерной плиткой являются наиболее простым решением задачи по экономии денег на отопление здания. При этом не требуется выполнять две операции при раздельном монтаже утеплителя и облицовочных материалов. Монтаж термопанели с клинкерной плиткой позволяет сократить затраты на утепление и декорирование здания.

Термопанель является одновременно и утеплителем и отличной облицовкой фасада здания. Такая панель может крепиться к стенам из любого материала: кирпич, пенобетон, шлакоблок, бетон и проч. Выполняется это, как правило, бригадой всего из двух человек. Термопанель легко режется алмазным диском, что позволяет осуществлять монтаж на фасадах любой сложности. Заполнение швов термопанелей необходимо производить морозостойкими затирками.

По качеству теплоизоляции такая панель аналогична слою минерального утеплителя в 30 см.

Посмотрите как красиво и аккуратно выглядит дом покрытый термопанелями.

Утепление зданий термопанелями с клинкерной плиткой – современный, простой и наиболее эффективный способ сэкономить свои деньги на обслуживание и эксплуатацию здания. Такие панели придают зданию индивидуальность и неповторимый облик, делают дом отличным от других, обратите внимание на фотографии выше.

Что вам потребуется для изготовления термопанелей:

1. Любая установка типа “Универсальная” или “Заливка”

2. Миксер УЗМ (заливочная головка)

Миксер (заливочная головка) УЗМ

3. Бак для промывки миксера

Бак для промывки миксера

4. Формы для заливки

Форма для заливки панели с клинкерной плиткой

5. Клинкерные плитки и компоненты ППУ

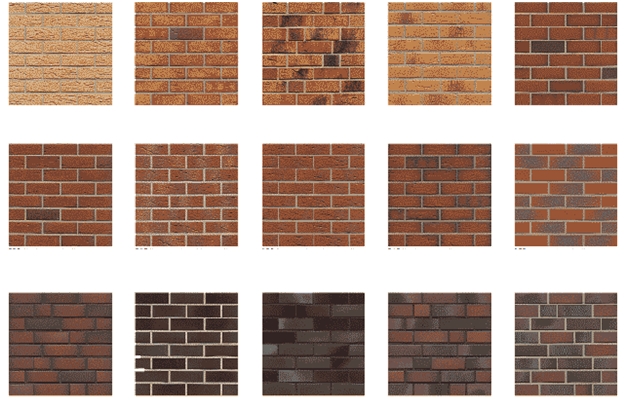

Варианты клинкерной плитки

Клинкерные плитки бывают различных цветов, фактуры и размеров, вот только несколько видов

Виды клинкерных плиток

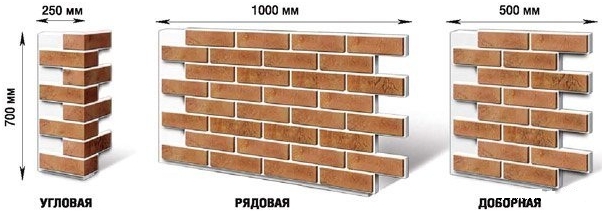

Формы бывают различного размера и толщины, обычно это такие виды форм как на рисунке ниже. Толщина панели зависит от конкретного случая и области применения.

Виды панелей с клинкерной плиткой

Стоимость форм:

толщиной 40 мм – 50 тыс. руб.

толщиной 60 мм – 55 тыс. руб.

толщиной 80 мм – 60 тыс. руб.

толщиной 40 мм – 55 тыс. руб.

толщиной 60 мм – 60 тыс. руб.

толщиной 80 мм – 65 тыс. руб.

Доборные и прочие формы – цены по запросу

Также мы изготавливаем формы любых размеров на заказ!

Сам процесс заливки наиболее упрощен

На первом этапе смазывается формаантиадгезионной смазкой. Это помогает не повредив изделие, легко извлечь его из формы.

После того как форма смазана в пазы выкладывается клинкерная плитка.

Клинкерная плитка в форме

Для того, чтобы придать красивый цвет и фактуру стыкам между клинкерной плиткой можно обсыпать форму песком или мраморной крошкой. Тогда получится, что между клинкерными плитками будет не ППУ, а песок или мрамор. Это красиво и эстетично, а так же экономит рабочее время, так как не нужно обсыпать стыки цементным раствором.

Обсыпка мраморной крошкой

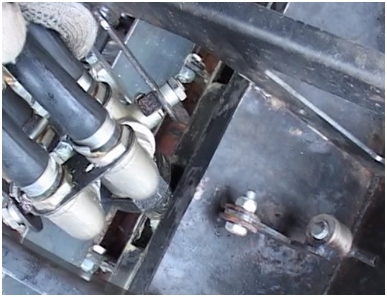

После этого форма закрывается и заливается при помощи миксера УЗМ пенополиуретаном.

Заливка компонентов в форму

Изделие вылеживается в форме 15 минут и аккуратно извлекается из формы. Как видите процесс создания панелей из пенополиуретана с клинкерной плиткой не сложный, по времени короткий и доступен для освоения любому человеку.