Штамповочное оборудование для холодной штамповки

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

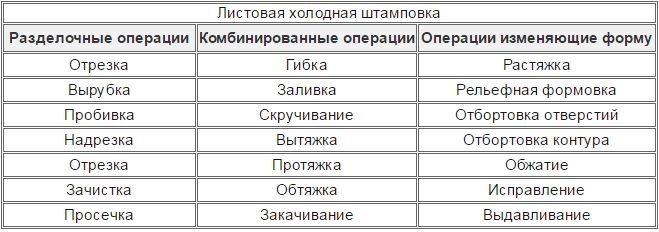

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

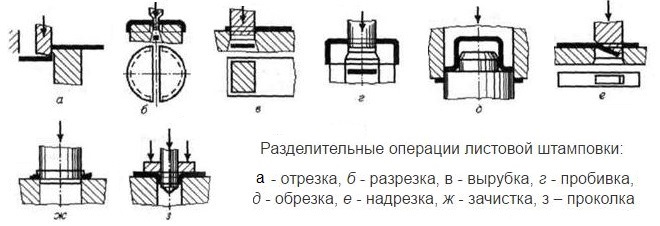

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Штамповочный пресс для листового металла: виды, конструкция, принцип работы

Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Прессы для обработки металла находят применение на любом производстве: мелкосерийном, серийном или массовом

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии холодной штамповки, не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

Горячая штамповка часто заменяет ковку, обеспечивая более точное соблюдение размеров

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

Готовые изделия из металла, полученные по технологии листовой штамповки, не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Однокривошипный механический пресс К2130 относится к оборудованию двустоечного типа

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей штамповки металла. Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

Штамповочный цех холодной обработки металла

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Основные части механического кривошипного пресса

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

Сборный штамп кривошипного пресса

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой гидравлический пресс, являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Трехпозиционный электромагнитный пресс для установки фурнитуры

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

А в заключение предлагаем посмотреть небольшое видео, демонстрирующее работу координатно-вырубного пресса.

Штамповочное оборудование для холодной штамповки

Штамповка – самая распространенная манипуляция, которая выполняется с металлом. Для проведения подобных операций используется штамповочный пресс. Особенности работы и конструкция станка зависит от того, какие задачи он должен решать.

Сферы применения штамповочных прессов

Сегодня купить штамповочный пресс необходимо разным видам производств, чтобы выполнять широкий спектр операций с металлом, в частности:

- пластически деформируя заготовку, придавать ей требуемую форму;

- формировать на заготовке нужный рельеф или рисунок;

- вырубать отдельные фрагменты заготовки.

Используется штамповочный пресс, чтобы придать нужные параметры литым металлическим заготовкам.

Штамповочный пресс и выполняемые операции

Станки отличаются простым алгоритмом работы. Его можно сравнить с принципом работы обычным молотком, где ударами по изделию деформируют его, чтобы получить требуемые параметры.

Горячий и холодный методы

Для придания заданных параметров заготовкам из металла может использоваться горячая или холодная штамповка. В первом случае заготовка будет сначала нагреваться до требуемой температуры, только потом поступит на обработку. Благодаря использованию такого метода структура металла становится более однородной и плотной. Штамповочный пресс с использованием горячего метода дает возможность заменить ковку, чтобы получить более точные размеры.

При применении холодного метода, преимущество купить штамповочный пресс заключается в том, что на металлической заготовке не будет оставаться окалина. Изделие, изготовленное таким способом, будет с заданными параметрами и гладкой поверхностью.

Листовой и объемный методы

Выбор обработки зависит от того, какой тип заготовки используется, и какое изделие нужно получить. Путем листовой обработки можно получить такие изделия: посуду, украшения, детали к технике разных видов (к бытовым приборам, машинам, станкам, часам и др.). Металлические изделия, которые прошли такую штамповку, полностью готовы, доработки не требуют. При объемной штамповке геометрия изделия задается в специально предусмотренных для этого формах. Металлическая заготовка (холодная или горячая) продавливается.

Основные преимущества штамповочного пресса

- Затраты электроэнергии сравнительно небольшие.

- Когда поковки делаются путем прессования, экономиться сырье.

- Высокоточная работа, заготовка из металла не деформируется.

- Высокий уровень производительности.

- Обрабатывать можно металлы разных видов и их сплавы.

- Возможность модернизации оборудования, дополнения их рабочими элементами, что повышает эффективность работ.

Особенности конструкции штамповочного пресса

Особенности конструкции станков разных видов отличаются. Однако в каждом таком оборудовании есть обязательные элементы:

- приводной электродвигатель;

- механизм, передающий движение;

- исполнительный механизм.

Штамповочный станок может быть двух типов: механический и немеханический. Такое разделение зависит от того, как связаны между собой приводной двигатель и исполнительный механизм. В качестве последнего используются ползун, траверсы, валки, ролики, бабы.

Штамповочный пресс: основные виды

Оборудование для штамповки, которое сегодня используется в разных производствах, может быть таких видов:

- Кривошипные. Специальный механизм обеспечивает преобразование движения вращательного типа в возвратно-поступательное движение ползуна. В станках кривошипного типа исполнительный механизм сразу связан с ползуном. Сила сдавливания может достигать 100 т. Периодичность перемещения ползуна, одинаковая. Купить штамповочный пресс такого типа нужно для выполнения таких манипуляций: прошивка, нарезание листов металла, штамповка, выдавливания изделия. На станках можно выполнять и комплекс операций для обработки заготовки. Станки могут выполнять одно или несколько действий, поэтому они востребованы в производствах разных видов.

- Гидравлические. Отличается высокой мощностью. Каждый пресс оснащен двумя цилиндрами, которые отличаются по диаметру и совместимы друг с другом, в них находится специальная жидкость. Поршень стоит в каждом из этих емкостей. Именно он и обеспечивает требуемое давление жидкости, в результате чего начинает перемещаться, в результате этого начинает перемещаться и исполнительный механизм. Сила сдавливания может достигать 2 тыс. т, а минимальная сила составляет 150 т. Применяется станок такого действия, чтобы прессовать детали больших габаритов, а также такие, стенки которых толстые. Купить штамповочный пресс нужно для таких видов обработки: ковка, гибка, объемная штамповка и др.

- Радиально-ковочные. Станок, который дает возможность получить требуемое изделие из заранее металлических болванок, поддающихся нагреванию. Такое оборудование позволяет получить квадратные или круглые изделия. Составляющими элементами станка являются такие: индукционная печь, червячная передача, копирные барабаны, пружинная муфта, валы. Также пресс оснащен механизмами для захвата обрабатываемой заготовки, конвейером, по которому она будет поставляться для последующего придания нужных параметров

- Электромагнитные. Данный вид оборудования считается самым новым. Основой действия оборудования является сердечник, помешенный в специальную катушку проволочного типа. Проходя через нее, электрический ток обеспечивает движение сердечника. Он, в свою очередь, воздействует на исполнительный механизм станка. Так происходит воздействие на изделие, которое поддается обработке. Купить штамповочный пресс электромагнитного вида нужно потому, что он отличается высокой производительностью. Кроме этого, подобное оборудование отличается экономной работой.

В зависимости от того, какие функции присущи станкам для штамповки, они могут быть таких видов:

- Универсальный. Самый широкий функционал. Используется для любых операций по ковке.

- Специализированный. Станки этого типа способны выполнять только одну операцию.

- Специальный. Станки настроены на выполнение обработки изделий только одного вида.

Чтобы купить штамповочный пресс высокого качества, нужно обращаться в специализированные компании. К выбору нужно подходить очень ответственно, что обеспечит бесперебойную работу оборудования в течение многих лет.

Штамповка металлических изделий

Пресс кривошипный КД2122Г

Технические характеристики:

Номинальное усилие пресса, тс:

Ход ползуна регулируемый, мм:

Число ходов ползуна в минуту:

Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм:

Размеры стола, слева направо, мм:

Часто задаваемые вопросы?

Какая стоимость услуг по изготовлению деталей в Москве?

Вы можете ознакомиться с нашим прайс-листом в меню. Индивидуальные задачи требуют дополнительного расчета

Я не уменю работать с чертежами, как быть?

Можете прислать фото, эскиз или привезти в офис готовую деталь

А если деталь не подошла?

Если ошибка была допущена с нашей стороны, то ее устранение – за наш счет

Возвращаете ли Вы отходы?

Да, все отходы мы возвращаем заказчикам

Есть ли у вас доставка?

Да, отправляем ТД Деловые линии и СДЭК

Этапы проведения холодной штамповки

Готовое художественное изделие формируется на прессе с помощью специального штампа. Поэтому перед штамповкой разрабатывают чертежи и изготавливают оснастку. От точности геометрических параметров штампа зависит насколько качественной будет готовая деталь.

Металлические заготовки подвергают упрочнению, вследствие которого материал теряет пластичность. Для того чтобы избежать такой сложности как хрупкость металла, между этапами применяют рекристаллизационный отжиг. Готовые изделия из стали, подвергшиеся термообработке, сочетают такие качества как прочность и пластичность.

Операции холодной штамповки

На каждую деталь составляют маршрутную карту, где отражается время выполнения этапов технологического процесса и характеристики заготовки.

При холодном штамповании применяют следующие операции:

- Разделочные – разрезка, пробивка, просечка и прочие;

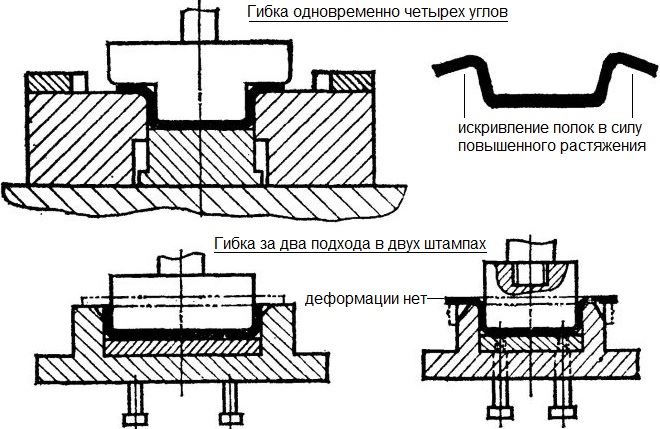

- Комбинированные – гибка, скручивание, вытяжка и другие;

- Изменяющие форму или формообразующие – растяжка, отбортовка, выдавливание, др.;

- Штампосборочные – клепка, вальцовка, запрессовка, пр.

Компания «Штамповка-металла-Москва» занимается различными формоизменяющими видами металлообработки и изготовлением как серийных изделий обрабатываемой методом штамповки(штамповочные операции формоизменяющие давлением), так и оказывает услуги по штамповке на заказ любой сложности из различных материалов: легированная сталь, алюминий,медь, бронза, нержавейка, сплавы, итд. Работаем с балками и швеллерами, прутками, лентой, трубами. Горячий прайс с актуальными услугами всегда отправляем по запросу. Наше оборудование отвечает самым запросам привередливых клиентов на оказание услуг.

Мы предлагаем качественную продукцию из хороших материалов, изготовленную на современном оборудовании и с использованием инструмента класса премиум . Долговечность, приемлемая цена, короткие сроки — вот главные преимущества нашего производства.

Наши клиенты изготавливают у нас такие изделия как: профнастил с последующей порошковой покраской, детали корпусов, детали механизмов, детали крепежа, кронштейнов, дополнительно с готовыми изделиями при необходимости мы выполняем фрезеровку, слесарные работы, вальцовку, термообработку. Наш металлический штамповочный цех позволяет штамповать вырубку деталей миллионными тиражами!

Мы всегда можем предложить штамповку металла по выгодным ценам, порекомендуем пресс-форму, матрицу и пуансон для ваших деталей. Хотите купить такой же пресс или гибочный станок? Без проблем поделимся секретами. Также мы рассматриваем предложения по покупке готовых прессформ

Оборудование для холодной объемной штамповки

Холодную штамповку обычно проводят без предварительного нагрева заготовки. Различают холодную объемную и листовую штамповки. В первом случае заготовкой служит сортовой прокат, во втором — листовой.

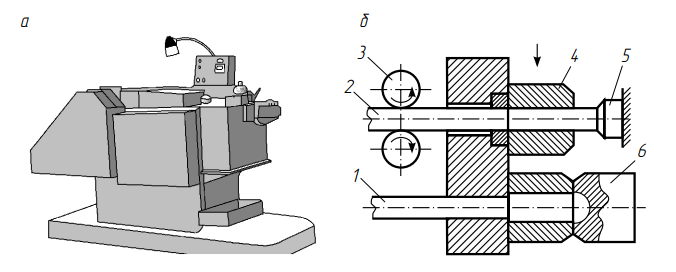

1. Холодновысадочные автоматы

Холодная высадка применяется для формования местных утолщений на заготовках. Автоматы холодновысадочные двухударные моделей АВ1012, АВ1016 (рис. 1, а), АБ1214-АБ1223 с цельной матрицей (последний производит изделия с наибольшим диаметром стержня 20 мм) применяются для холодной высадки из калиброванного материала заклепок и заготовок болтов и винтов. В первом переходе (рис. 1, б) ролики 3 подают пруток 2 до упора 5, после чего матрица 4 перемещается в поперечном направлении, отрезая от прутка мерную заготовку на позицию высадки, где ударом высадочного пуансона 6 производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем 1, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки.

Высадку осуществляют на одно-, двух- и трехударных автоматах Холодной высадкой на автоматах изготовляют детали длиной до 400 мм из заготовок диаметром до 52 мм. Наиболее часто изготовляют детали и полуфабрикаты диаметром 3 16 мм с высокой точностью (до 0,03. . .0,05 мм). Болты получают размером до М20, гайки размером до М27. Производительность штамповки на автоматах 35. . .900 ед./мин.

Рис. 1. Автомат холодновысадочный модели АВ1016 для изготовления заклепок: а — общий вид; б — схема штамповки на нем.

Выпускаются автоматы холодноштамповочные четырехпозиционные для крепежных изделий АВ1918Д-АБ1924 и др. (наибольший диаметр стержня 30 мм). Автоматы-комбайны для полного изготовления винтов и шурупов типа А1916А снабжаются резьбонакатными устройствами.

2. Гидравлические прессы

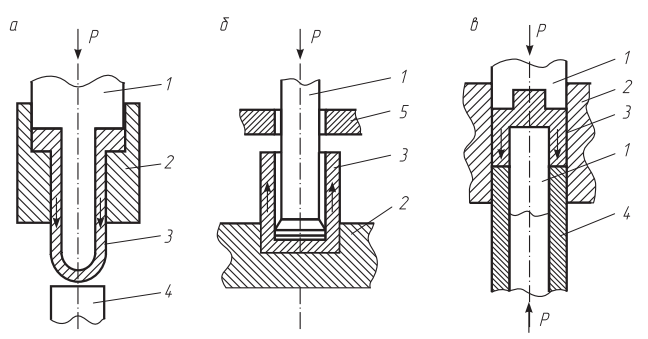

Выдавливание (рис. 2) осуществляют на гидравлических прессах При прямом выдавливании направление течения металла заготовки (показано на рисунке стрелками) совпадает с направлением действия усилия выдавливания Р пуансона, а при обратном — противоположно движению пуансона. При комбинированном способе часть металла заготовки течет по направлению движения пуансона, а другая часть — навстречу ему.

Рис. 2. Схемы способов холодного выдавливания: а — прямой; б— обратный; в — комбинированный; 1 — пуансон; 2 — матрица; 3 — заготовка; 4 — упор; 5 — съемник.

Преимуществом гидравлических прессов для холодного выдавливания (например, П2940А) является большая величина рабочего хода (400 мм) при большом усилии (10 МН) . Имеются также автоматы для холодного выдавливания, например модели К09.344. Выдавливание обеспечивает высокую производительность и точность изготовления деталей и применяется в крупносерийном и массовом производстве.

3. Чеканочные прессы

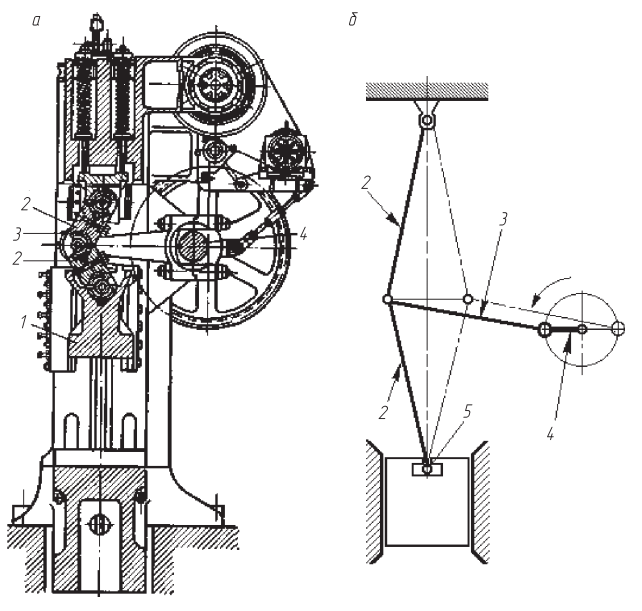

К холодной объемной штамповке относят плоскостную калибровку, объемную калибровку, объемную формовку и некоторые другие специфические операции кузнечно-прессового производства. Выполняются эти работы, как правило, на шарнирно-рычажных чеканочных прессах, аналогичных моделям КВ8332-КВ8344В и др. Общий вид такого пресса и его кинематическая схема показаны на рис. 3. Коленчатый вал 4, приводимый в движение от электромотора, при помощи шатуна 3 и рычагов 2 перемещает ползун 5, к которому крепится верхняя половина штампа 1. Благодаря такому устройству пресса создается возможность получать большое усилие в конце рабочего хода ползуна при небольшом крутящем моменте на валу привода.

Рис. 3. Шарнирно-рычажный чеканочный пресс: а — общий вид; б — кинематическая схема.

Номинальные усилия чеканочных прессов чаще всего составляют 0,1. . . 80 МН, но существуют и более мощные. Прессы кривошипно-коленные для холодного выдавливания КБ0030В-КБ0044В имеют верхний и нижний выталкиватели и выдвижную подштамповую плиту, что облегчает смену штампов.