Оборудование для термической обработки металлов

Термическое оборудование для обработки материалов промышленной сфере

Термическое оборудование активно используют заводы и термические цехи для проведения различных процессов с их нагреванием. Как правило, в установках данного типа металлы разогреваются до температуры плавления, чтоб изменить их свойства.

Оборудование для термической обработки

Оборудование для термической обработки может иметь различные возможности, которые способствуют выполнению определенных процессов. Это касается максимальной температуры, создаваемой в ней, количества одновременно обрабатываемого материала, типа выполняемой обработки.

Оборудование для термической обработки на различных предприятиях представлено:

- шахтными печами;

- камерными печами;

- печами с выдвижным подом;

- вакуумными печами;

- плавильными прессами;

Шахтные печи имеют высокую производительность и могут обрабатывать материалы, имеющие большие габариты. С их помощью можно производить термическую обработку для операции закалки, отжига, отпуска, нормализации цветных металлов. Применение оптимально для предприятий, которые не делают упор на точность проведения операций.

На сегодняшний день различными предприятиями выпускаются шахтные печи, которые имеют электрический и газовый нагрева. Установки данного типа могут применяться в эндогазовой, азотной, воздушной, вакуумной и водородной среде. Основным их применением является термообработка стальных элементов, которые имеют большие размеры. К ним относятся стальные детали и узлы, крупногабаритные отливки и поковки. Кроме этого производится их нормализация и прокат.

Камерные печи термообработки имеют меньшие габариты, поэтому используются для изменения свойств объектов небольших размеров. Установки данного типа имеют популярность на различных типах производств. Они могут использоваться как отдельно, так и вкупе с автоматизированными комплексами.

В состав комплекса оборудования для термической обработки могут входить:

- нагревательные печи;

- закалочный бак;

- моечные камеры;

- камеры отпуска;

Камеры отпуска в некоторых установках совмещаются емкостью для охлаждения, чтобы избегать отпускной хрупкости. Нередко используют камеры, в которых элементы обрабатываются холодом, это позволяет уменьшить остаточный аустенит. В состав автоматизированного комплекса может входить рельсовая транспортная система для погрузки и разгрузки.

Печи, имеющие выдвижной подол являются оптимальным инструментом бля термической обработки деталей или узлов, которые имеют крупные габариты. Для осуществления загрузки и выгрузки используют краны и кран-балки. Из недостатков можно отменить большую теплопотерю. Это происходит ввиду их габаритов. С их помощью производят аустенизацию, отжиг. Нередко используют для нагрева металла перед процедурой ковки. Для загрузки элементов могут использоваться небольшие манипуляторы и роботы. Рабочее пространство может нагреваться газовым и электрическим способом.

Вакуумные печи

Вакуумные печи являются оптимальным средством, чтобы получить качественные инструменты, быстрорежущие стали, титановые сплавы, медь, тугоплавкие металлы и конструкционные стали. Вакуумные печи производят все процессы с высокой технологичной точностью параметров. Температура в них не может откланяться больше чем на 5 градусов. Они используются как составные элементы линий термической обработки.

В вакуумных печах может использоваться азотистая, гелиевая, воздушная среда. При этом для их эксплуатации не требуется использование водяных закалочных баков. Это приводит к тому, что в них сложно производить закаливание низкоуглеродистых и низколегированных сталей. Для изготовления внутренней поверхности вакуумной печи используют листовой молибден, нагревательных элементов – графит, керамика, порошковые материалы.

Установки, которые имеют высокую мощность, способны создавать давление в вакуумной печи, которое составит 0,00005 мбар. Уровень максимального давления окружающей среды составит 20 мбар, а термпературы 1350 градусов. В качестве охлаждающей жидкости применяется вода.

Вакуумные камеры комплектуются различными вакуумными насосами, ресиверами, имеющие газовую среду охлаждения и установками, которые обеспечивают обратное водоохлаждение. Показатель степени автоматизации данного оборудования для термообработки может варьироваться в пределах 0,7-0,9.

Вакуумные печи имеют высокую стоимость, поскольку для их разработки и изготовления затрачивается намного больше средств. При этом они имеют один недостаток, который связан с тем, что поверхность сплавов обезлегируется, если в них используется высокая температура.

Промышленные печи

Многочисленные варианты конструкций промышленных печей можно классифицировать по принципу их работы или способу выделения тепловой энергии. По этому признаку можно разделить все промышленные печи на установки топливного и электрического типа.

Топливные печи, для произведения термической обработки используют химическую энергию, которая выделяется во время сжигания топлива. Это происходит за счет топливосжигающих элементов установок. Они имеют практически одинаковые конструкции в печах различного типа. В машиностроительной промышленности чаще всего используют печи-теплообменники. В них тепло, которое выделяется во время сжигания топлива, переносится к нагреваемому материалу. Как правило, на машиностроительных предприятиях используют радиационные и конверсионные данного типа.

Электрические печи создают тепло благодаря электроэнергии. Существует ряд установок, в которых способ передачи значительно отличается. Это индукционные, электродуговые и печи сопротивления. Оборудование, в котором тепло производится за счет электричества, имеет соответствующий тип.

Электронно-лучевые печи превращают свою энергию в тепловую. При столкновении электронного потока, которое ускоряется в вакуумном пространстве, с телом, происходит быстрое внутреннее нагревание и процесс плавления. Чаще всего установки данного типа используются для того, чтобы плавить чистые тугоплавкие металлы.

Электродуговые печи для термической обработки используются для плавления тугоплавких металлов. Основным их элементом является дуга, которая имеет высокую температуру благодаря подаче на нее электрической энергии. Нередко установки данного типа используются при выплавке и расплавлении сталей и чугуна. Они отлично подходят для работы с цветными металлами.

Индукционные печи превращают электроэнергию в электромагнитную энергию. При этом в установке нагревается только сам объект. Наличие большого количества вихревых токов заставляет предметы быстро расплавляться в камере. Установки, которые имеют высокий показатель частоты, используются для плавления сталей различных марок, чугуна и других металлов.

Водородные печи

В вакуумных водородных печах при термической обработке в системе используется водород. Некоторые печи данного типа работают с диссоциированным аммиаком и осуществляют непрерывную работу. Они отлично подходят для предприятий, в котором налаживается массовое производство. Плавка металлов с помощь водородной печи для спекания является лучшим вариантом. Кроме этого в вакуумных печах можно проводить эффективный обжиг керамических материалов.

Водородные печи оснащаются автоматическими и полуавтоматическими системами, которые осуществляют загрузку в печь материала, а так же автоматических систем, выполняющих проталкивание внутрь печи и выгрузку после завершения операции. Водородные печи могут иметь камерный и колпаковый тип.

Водородные печи, как правило состоят из:

- цилиндрической камеры или колпака;

- противовзрывного устройства;

- передвижного подиума или подставки;

- газовой системы, которая имеет увлажнитель и устройство, обеспечивающее дожиг водорода;

- системы охлаждения;

- системы электропитания;

- системы управления.

Термическое промышленное оборудование

Термическое промышленно оборудование представлено установками с различными функциями. Одним из таковых является плавильный пресс. Его используют для того, чтобы проводить правку проката, труб, профилей и сварных конструкций. Они оборудуются элементами, которые контролируют геометрию правки.

Термическое промышленное оборудование для произведения плавильного процесса могут работать в динамическом или ударном режиме. Как правило, цикл имеет короткую протяженность.

Термическое оборудование для автоматизированного процесса используется для серийного производства крупногабаритных элементов. Это, как правило, автомобильное, тракторное и агрегатное производство. В производственную линию могут включаться печи различного типа и осуществлять замкнутый или линейный цикл.

Модернизация термического оборудования

Модернизация термического оборудования представляет собой процесс, при котором изменяется конструкция установки или заменяются некоторые ее элементы. Существуют различные типы модернизации. Можно осуществлять монтаж футеровки. Он представляет собой процесс, при котором стенки обрабатываются различными материалами, типа керамического волокна или других. Кроме этого различные предприятия осуществляют монтаж элементов нагревания, систем контроля или управления.

Оборудование для термообработки – основные виды печей

Оборудование для термообработки в промышленности используется практически повсеместно. Нагрев материалов является важным этапом для их последующего видоизменения, поэтому к выбору печи следует подходить со всей ответственностью. Печи для термической обработки металла характеризуются не только возможностью достижения высоких температур, но и точностью выставленных настроек. Это позволяет добиваться идеальных условий для преобразования и гарантировать надлежащее качество продукции.

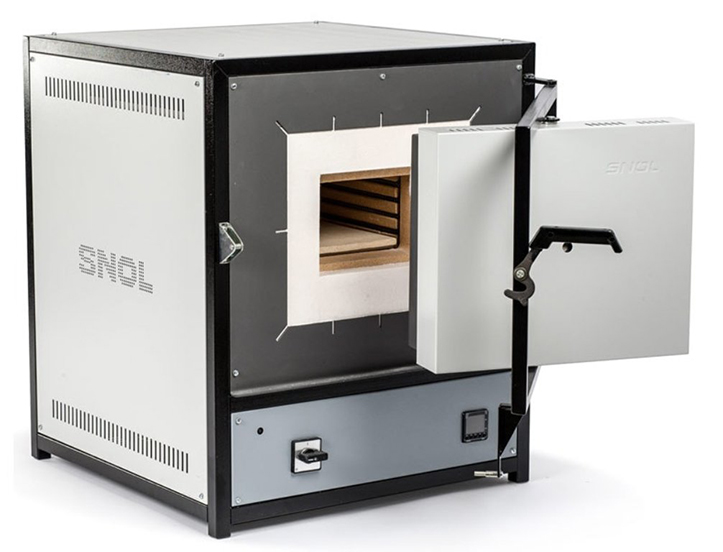

Так выглядит современная модель печи SNOL

Оборудование промышленное для термообработки активно используется для:

- Плавления металлов, их закаливания и получения сплавов.

- Изменение свойств исходного продукта.

- Выращивания и исследования химических кристаллов.

- Стерилизации инструментов.

- Обжига керамических изделий.

- Изготовления украшений.

- Производства форм в литейной промышленности.

- Просушки готовых изделий.

- Кремирования.

В зависимости от производственной необходимости и размера конструкции, в печь она может помещаться вся целиком или же ее отдельная часть

Способы термической обработки материалов

Оборудование для термической обработки стали, чугуна, алюминия и других металлов предназначается для нагревания и последующего охлаждения сырья. Во время этих процессов изменяется его структура и свойства, в то время как химический состав остается первоначальным. Основными видами термического воздействия являются:

- Отжиг. Металлы греются, а затем охлаждаются. Понижение температуры происходит в печи в медленном темпе.

- Закаливание. Обработка происходит при повышении градусов до критической отметки, после чего следует быстрое охлаждение.

- Отпуск. Проводится после закалки, предназначен для уменьшения хрупкости и напряжения в стали, и повышения ее гибкости.

- Нормализация. Процесс, схожий с отжигом. Различие заключается в том, что металлы остужаются на открытом воздухе.

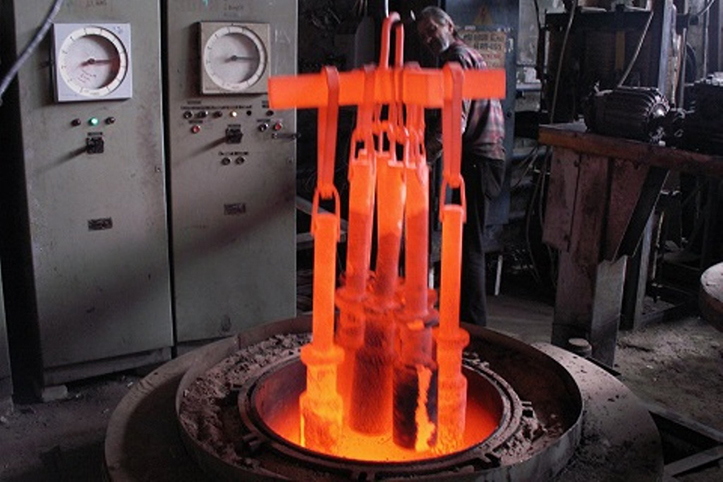

Процесс обработки металлических заготовок в промышленной печи

Разновидности оборудования для термообработки

Так как печи и оборудование для термообработки предназначаются для различных целей, они различаются по:

- Расположению загрузочного отверстия. Горизонтальное, вертикальное, трубчатое, под колпаком, в виде колодца.

- Дополнительным возможностям. Работа в вакууме, газовой среде и т.п.

- Температурным возможностям. Низко-, средне- или высокотемпературные.

Так выполняется загрузка вертикальной печи

В зависимости от используемого топлива, оборудование для термообработки металлов и других материалов можно разделить на такие виды:

Газовые печи

Для того чтобы уменьшить теплопотери, камерные печи для термообработки обладают хорошей изоляцией и изготавливаются из огнеупорных материалов. Поды таких устройств выполняются из чугуна, стали, могут быть также керамическими или кремниевыми.

Благодаря возможности выставления точных настроек, печь может работать в широком температурном диапазоне – от незначительного нагрева до полного расплавления материала

Термическая камерная газовая печь на новом объекте, готовая к работе

Муфельные конструкции

Муфельное оборудование для термообработки, купить которое можно в компании «Лабор», отличается особыми возможностями камеры. Она служит для нескольких целей одновременно:

- Поддерживает нужную температуру.

- Обеспечивает равномерный прогрев.

- Защищает образцы от контактов с продуктами сгорания, воздухом и испарениями.

Материалами для изготовления муфельных печей могут являться керамика, глина, минеральная вата, асбест, кирпич и другие.

Печь SNOL с керамической камерой и сама камера

Электропечи

Электрическое оборудование для термической обработки металлов отличается наибольшим разнообразием моделей и разновидностей. По способу воздействия на материал и преобразованию энергии, они делятся на:

- Индукционные. Тигель таких промышленных печей включает в себя металлические детали. Нагрев происходит посредством выделения энергии при прохождении через них электрического тока. В основном используется для изготовления сплавов.

- Дуговые. Функционируют при постоянном или переменном токе. Металлы обрабатываются в вакуумной или газовой среде. Устройства обязательно комплектуются системой охлаждения. Являются вариантом недорогого оборудования для термообработки, так как потребляют небольшое количество электроэнергии.

- Инфракрасные. Источник тепла в таких приборах выделяет ИК-излучение, способствующее быстрому и равномерному нагреву деталей.

Новенькая электрическая печь с камерой из термоволокна

Конструкция оборудования для термической обработки

Несмотря на различия в способах работы оборудования для термической обработки, все они имеют схожее устройство, которое включает в себя:

- Отверстие для загрузки. Для закладки сырья может использоваться ковш, конвейер, лебедка и т.д.

- Разгрузочный блок. Представляет собой камеру, где готовая продукция дозируется.

- Дымовыводящие пути. Последние модели приборов снабжены автоматическими дымоходами, располагающимися на задней стороне печей.

- Камеру. Основной конструктивный элемент, в который закладывается исходный материал.

Так как ассортимент аппаратов для обработки металлов, керамики, фарфора и пр. постоянно обновляется, для правильного выбора подходящего устройства обращайтесь к специалистам компании «Лабор»! Мы непременно поможем вам выбрать оптимальное оборудование для поставленных целей.

Оборудование для термической обработки металлов – выбор оборудования для термической обработки стали. Как выбрать подходящее оборудование для термической обработки?!

Термическая обработка – это процесс, при котором металл, либо же какой-то другой материал, помещается в рабочую камеру и на протяжении определенного отрезка времени проходит процесс обработки. Сам процесс, подразумевает собой воздействие на металл электромагнитных лучей, которые делают его чище, избавляя от разного рода примесей. Есть, конечно, и установки, производящие переработку металла, но этот процесс уже сложно назвать термической обработкой. Направляется тепловое излучение на материал разными способами, в зависимости от того, о какой вакуумной камере идет речь. Вакуумное оборудование для термообработки играет в этом процессе огромную роль, посему нужно еще до покупки позаботиться о том, чтобы приобрести себе установку, которая смогла бы справиться с теми задачами, которые вы на нее возлагаете.

Оборудование для термической обработки металлов

Оборудование для термической обработки металлов

Раскрывая тему термообработки металлов, можно встретиться с целым рядом интересующих всех вопросов. К примеру, сколько длиться процесс термообработки, какие условия нужны для этого, какой тип вакуумной камеры лучше всего подойдет и так далее. Все эти моменты действительно важны, но разбираться в них нужно самостоятельно, дабы хоть немного углубиться в тему произведения металлообработки

Сейчас мы рассмотрим виды металлов, которые поддаются процессу термической обработки в вакуумных печах:

- Свинец – обработка металла происходит сравнительно недолго, особенно если задействуется вакуумное термическое оборудование высокого образца.

- Чугун – один из сложнейших металлов для плавки, который требует наличия оборудования на высоком, либо же сверхвысоком уровне вакуума.

- Нержавеющая сталь – легко поддается обработке в различных вакуумных камерах и печах. Надо всего лишь создать благоприятные условия для проведения данного процесса.

- Алюминий – так же достаточно легкий при обработке, но все-таки, проще всего он поддается плавке, нежели закалке и другим процессам.

- Медь – считается одним из самых неоднозначных металлов, который в разных ситуациях может показать себя по-разному.

- Латунь – требует использования стабильного оборудования для термообработки сложных металлов.

- Сталь – один из самых простых материалов, который часто поддается термообработке.

Все вышеперечисленные виды металлов, поддаются процессу термообработки в вакуумном оборудовании. Важно лишь подобрать подходящую вариацию печи, которая смогла бы справиться с той задачей, которая интересует именно вас.

Оборудование для термической обработки стали

Говоря о таком материале, как сталь, сразу же возникают определенные вопросы, связанные с процессом его обработки. Кто-то говорит, что детали из стали очень легко поддаются термической обработке. Но придерживаются этого мнения не все, так как существует целый ряд нюансов, касающийся вопроса термообработки стали. Для начала, стоило бы понять, о каком именно виде обработки идет речь. А все потому, что есть немалое количество разновидностей обработки стали, которые очень сильно отличаются друг от друга. Говоря конкретно о процессе термической обработки, то сталь вполне подвластна данному процессу. По сути, он делиться на несколько отдельных категорий, о которых должен знать каждый пользователь.

Оборудование для термической обработки стали

Оборудование для термической обработки стали

Виды термической обработки металлов:

- Закалка – повышает прочность стали при дальнейшем ее применении в разных направлениях.

- Отжиг – позволяет избавиться от различных примесей, которые не позволяют задействовать сталь в определенных направлениях.

- Прокалка – практически то же самое, что закалка, только производиться немного иным методом.

- Химико-термическая — улучшает химические свойства металла, дабы в дальнейшем он больше не поддавался загрязнению различными примесями.

- Пайка – позволяет соединять отдельные детали из стали, создавая цельное изделие.

- Ковка – повышает степень прочности металла.

Все эти виды термообработки, в определенных аспектах, отличаются друг от друга. Но, говоря конкретно о том, популярна ли термообработка стали на данном этапе, то в этом даже нет никаких сомнений. Оборудование для термообработки, активно продается по всему миру, а это уже говорит о том, что спрос на произведение подобных процессов есть. Всего-то, нужно подобрать подходящую вариацию печи, которая смогла бы справиться с решением той или иной задачи.

Оборудование для термической обработки

Какой бы не была технология термической обработки, где бы, ее не применяли, кто бы это не делал, все равно, основополагающую роль в этом процессе играет оборудование для термообработки. Сказать, что оно считается каким-то редким и найти его очень сложно, нельзя. Печи для термообработки, активно продаются по всему миру, и найти себе какую-то неплохую установку может абсолютно каждый. Но, перед тем как это делать, надо как минимум ознакомиться с тем, какие вообще существуют вариации оборудования для термообработки и каким образом, оно воздействует на материал.

Оборудование для термической обработки

Оборудование для термической обработки

Сейчас мы рассмотрим наиболее популярные категории оборудования для термической обработки:

- Вакуумная печь – производит процесс обработки, за счет активного влияния вакуума и быстрого образования оптимальных условий для плавления внутри рабочей камеры.

- Водородная печь – принцип ее работы во многом зависит от наличия водорода и степени его преобразования. Используются такие установки по большей части во время плавки, либо же прокалки металлов.

- Промышленная печь – одна из наиболее производительных вариаций оборудования для термической обработки. Используется на крупных предприятиях, серийном производстве, либо же высокотехнологичной промышленности.

- Низкотемпературная печь – используются для нагрева, либо же разогрева металла до определенного уровня температуры.

- Высокотемпературная печь – можно использовать в роли плавильной установки, которая могла бы справляться с задачами наивысшего уровня сложности.

- Дуговая вакуумная печь – за счет скорости и качества разогрева, можно задействовать ее как в крупных отраслях, так и в домашних условиях. Во многом, эффективность данного устройства обусловливается работой дугового механизма.

- Индукционная вакуумная печь – можно использовать как в процессе закалки, так и при отжиге металлов. Главнейшим компонентом в подобных печах считается индукция, которая должна находиться на высоком уровне.

Все эти типы вакуумного оборудования, можно задействовать в случае с уже ранее обрабатываемыми металлами. Это считается большим преимуществом подобных установок, так как переработка такого металла, требует наличия высокого уровня теплового излучения, которое бы справилось с тем, чтобы произвести процесс термической обработки. Учитывая показатели вакуума в определенных видах печей, можно и вовсе не думать о том, справиться ли она с определенным процессом, или же это будет слишком сложно для нее.

Оборудование для термической обработки: основные виды печей

В металлургических заводах и термических цехах используется огромное количество различных видов нагревательного оборудования. Самое распространенное оборудование представлено ниже.

Шахтные печи для термообработки различных размеров. Подходят для многих процессов термообработки: для нагрева под закалку, для отжига, отпуска, цементации. Подходят для термообработки цветных сплавов, где технологией не предусмотрена высокая точность технологических параметров и скорость переноса садки из печи в закалочную среду. Шахтные печи, которые есть практически на каждом участке термообработки, это печи серии Ц, СШЦ, США. Их чаще всего устанавливают в приямки или кессоны. Печи с небольшой глубиной допускается устанавливать на пол цеха. Если высота печи, при такой установке, не позволяет производить безопасное обслуживание оборудования, то на высоте допустимой рабочей зоны устанавливается перекрытие. Шахтные печи, так же как и камерные, могут быть с электрическим нагревом и газовым. Позволяют обрабатывать изделия в абсолютно любой атмосфере: эндогаз, азот, воздух, вакуум, водород и др. Чаще всего такие печи используютя для термической обработки длинномерных стальных деталей и узлов, крупногабаритных поковок и отливок, отжига или нормализации проволоки, проката, профиля, листов. Конструктивным признаком шахтных печей является наличие реторты из коррозионостойких сплавов. На практике очень часто используют углеродистые сплавы с 18%Cr + 24%Ni + 2%Si. Содержание углерода в сплаве зависит от максимальной нагрузки на под реторты. Если обработка деталей проводится в агрессивных средах, то используют сплавы с добавками ниобия. В качестве футеровки печей используется кирпич марок КЛ или ШТЛ. Последние несколько лет, заменой кирпичной футеровки служит футеровка из минеральной ваты МКРР, МКРВ и др. Вата имеет ряд преимуществ: она более легкая, более удобна при монтаже и демонтаже, имеет более низкую теплопроводность и более высокую стоикость. При этих своих свойства, вата стоит в несколько раз дешевле кирпича. Применение ватной футоровки возможно как на шахтных печах, так и на камерных печах, на автоматизированных агрегатах, на колпаковых печах.

Камерные печи для термической обработки больше подходят для термической обработки средних и мелких деталей. Могут использоваться на любых типах производств и для любых технологий обработки. Их можно использовать как отдельно стоящие единицы оборудования, так и составе гибких автоматизированных комплексов. Такой комплекс обычно состоит из одной или нескольких нагревательных печей, совмещенного с ними закалочного бака (масло, вода, полимеры), моечной камеры, камер отпуска, которые также могут быть совмещены с водяным баком для охлаждения, с целью избежания отпускной хрупкости. Иногда, в составе таких линий используются камеры обработки холодом, для уменьшения остаточного аустенита после закалки. Автоматизированные комплексы обычно объединены одной погрузо-разгрузочной рельсовой транспортной системой.

Разновидностью камерных печей являются вакуумные печи для термообработки , которые могут использоваться для термической обработки, пайки, спекания материалов.

Вакуумную термообработку применяют для инструмента, быстрорежущих сталей, титановых сплавов, меди, тугоплавких металлов, конструкционных сталей. Основной особенностью вакуумных печей является высокая точность технологических параметров. Отклонения температуры в рабочем пространстве печи менее ±5ºС. Печи также могут использоваться в составе линий термообработки. В качестве закалочных сред применяют азот, гелий, воздух, масло. В составе вакуумных линий никогда не используется водяные закалочные баки. Это усложняет закалку низкоуглеродистых и низколегированных сталей. Внутренняя поверхность печей обычно выполняется из листового молибдена, нагревательные элементы могут быть выполнены из графита, керамики, порошковых материалов. Максимально достигаемое значение вакуума в рабочей камере составляет 0,00005 мбар, максимальльное давление охлаждающей среды составляет 20 бар, максимальная температура – 1300ºС. Для охлаждения рабочей камеры во время технологических процессов используется вода. Кроме рабочей камеры, в составе оборудования должен быть вакуумный насос, рессивер с газовой средой охлаждения, установка оборотного водоохлаждения. Как правило все процессы вакуумной термической обработки имеют степень автоматизации 0,7-0,85. Из недостатков такой термообработки можно назвать обезлегирование поверхности сплавов при высокой температуре, долгая подготовка деталей (мойка, обезжиривание, сушка, иногда предварительный обжиг), высокая стоимость оборудования.

Но гораздо больше вакуумная термообработка имеет преимуществ:

- незначительные коробления изделий;

- светлая поверхность после обработки;

- сокращение времени цементации примерно в 2 раза;

- высокая степень автоматизации;

- экологичность процессов;

- возможность совмещать нанесение покрытий, термическую и химико-термическую обработку.

Печи с выдвижным подом используются для термообработки крупногабаритных и массивных деталей и узлов. Загрузка и выгрузка обычно происходит при помощи кранов и кран-балок. К недостаткам таких печей можно отнести большие теплопотери и большие габариты за счет выдвижного пода. Печи часто используют для аустенитизации, отжига сварных конструкций. Также такие печи могут использоваться для нагрева заготовок под ковку. В этом случае загрузка и выгрузка производится при помощи манипуляторов или роботов. Нагрев рабочего пространства может быть как газовый, так и электрический. Равномерность перепада рабочих температур обеспечиваю вентиляторы из жаростойких сплавов.

Из оборудования для крупносерийных производств, можно назвать автоматизированные агрегаты для термической обработки металлов . Такие линии обычно используются на автомобильных, тракторных, агрегатных производствах. Состав оборудования не отличается от линий камерных печей. Рабочие камеры могут быть выстроены в одну линию или образовывать замкнутый технологический цикл обработки. Детали и узлы располагаются на поддонах, которые приводятся в движение конвейерным приводом. Скорость движения конвейера может быть непрерывной и измеряться в м/ч или характеризоваться циклическим темпом толкания (одно перемещение в 10 минут). Автоматизированные агрегаты могут быть однорядными и 2-х, 3-х рядными. Иметь разную длину нагревательных и отпускных камер. Степень автоматизации практически сопоставима с вакуумным оборудованием, время ручного труда также уходит только на загрузку-разгрузку приспособлений для базирования деталей в печи.

Также в термических цехах используется дополнительное оборудование, например правильные прессы. Они используются для правки проката, труб, профилей, сварных конструкций. Прессы могут быть оборудованы устройствами для контроля геометрии поверхностей правки. Процесс правки может носить динамический (ударный) характер, который часто используется для правки проката и иногда для толстостенных труб или статический характер (плавная прокачка или медленное нагружение) для правки тонкостенных труб и профилей. Процесс правки имеет короткий цикл и состоит из контроля геометрии, правки и окончательного контроля. Для снятия напряженного состояния после правки, для высокоответственных изделий, делается низкотемпературный отпуск (180-200ºС).

Важную роль в технологических процессах термической обработки, играет контроль качества. Для оперативного контроля в цехах, используются стационарные твердомеры Роквелл и Бринелль. Измерения проводятся непосредственно на деталях или контрольных образцах. Для крупногабаритных изделий используются портативные твердомеры с прямым методом измерения и приборы для косвенного измерения механических свойств. Такие приборы могут измерять какую-либо физическую величину, которая напрямую зависит от твердости, прочности, пластичности или вязкости. На производстве часто используют коэрцитиметры. Контроль химико-термической обработки производят как по твердости, так и по глубине слоя на образцах-свидетелях при помощи портативного микроскопа, с нанесенной на объектив линейкой. В промышленности часто используются и другие типы основного оборудования, например установки закалки деталей токами высокой частоты, плазменной и лазерной закалки.

Используются специализированные установки для единичного производства определенных деталей. Например существуют специализированные линии для изготовления рессор автомобилей. Это автоматизированная линия, которая осуществляет индукционный нагрев заготовки для рессоры, гибку и охлаждение в воде или прессе. Есть специализированная линия для термообработки пружин сцепления автомобилей, где закалка и отпуск осуществляются в специальных прессах. Часто термическое оборудование выстроено в одну технологическую цепочку с оборудованием для сварки, механической обработки или высадки. Таким примером могут служить линии для высадки и термической обработки заклепок и болтов. В этой линии несколько станков для высадки головки совмещены одним конвейером с агрегатом для закалки и отпуска деталей.

Таким образом, в цехах термообработки используется просто огромное количество основного и вспомогательного оборудования, основная цель использования которого — обеспечение требуемых свойств металлических изделий.

Оборудование для термической обработки металлов

Фактически на любых металлургических заводах и в термических цехах с преуспеванием используется масса видов оснащения, что применяют разогревательные компоненты для обрабатывания различных веществ. Для того чтобы было более понятно о существующих приборах для термического обрабатывания, далее презентованы более известные типы предоставленной техники.

Оборудование для термической обработки

В зависимости от конструктивных специфик и определенной сферы использования, имеется ряд типовых печей, с целью термообработки сплавов:

- Шахтная печка. Есть немало различных печей предоставленной модификации, что могут являться как не очень больших, таким образом и огромных объемов. С их поддержкой совершают такие типы теплового влияния как: нагревание для формации, металлообработка, отпуск, цементовка. В основной массе ситуации в подобных печах совершается переработка цветного металла, методика работы с которым не требует высокой точности окончательных характеристик и быстроты транспортировки садки с рабочей камеры в камеру для формации, что не требует учитывания наименьшего срока. Из-за специфик рабочего пространства, шахтную печь следует устанавливать в приямок или кессоны. Только лишь при обстоятельстве, что углубленность шахты незначительная, ее разрешается устанавливать на бетонированном полу или подиуме. Однако имеется одна особенность: в случае если верхняя степень загрузочного отсека печи не дает возможность безопасно работать с аппаратом оператору, то безоговорочно ставится свод в области трудовых манипуляций. Что касаемо источника тепла, который обеспечивает печь необходимой температурой, то могут применяться как электрические нагреватели, таким образом и газовые горелки. Вследствие особой установки в середине печи разрешается подвергать обработке вещества в условиях воздуха, водорода, азота, эндогаза и т.д. Из числа многих разновидностей элементов, что можно подвергать обработке в шахтных печах, преимущественнее всего длинномерные конструкции и компоненты, крупногабаритные отливы и поковки, отпуск или стандартизация проволоки, трубопрокатка, профилировка, листообразование. В систему шахтной печи обязательно должна входить реторта из металлических сплавов, владеющих высокой коррозийной стойкостью. Более известной текстурой сплава представляется углеродсодержащая смесь 18%Cr + 24%Ni + 2%Si. Величина вхождения углерода в сырье реторты находится в зависимости от предстоящей предельной нагрузки на этот элемент. В случае если будущее приспособление намечается эксплуатировать в обстоятельствах агрессивных газов, то в предоставленный сплав непременно подливается ниобий. С целью обеспеченья теплоемкостей и минимизации нагрева наружных стен печи, используют футеровку с огнеупорного кирпича марок КЛ или ШТЛ. Сегодняшнее оснащение допускается, кроме того, компоновать футеровкой с минеральной ваты, что располагает больше положительными сторонами, в отличие от кирпичной футеровки: ее масса значительно меньше, установка и демонтирование более легкие, имеет пониженную теплопроводимость и высокую стойкость. Вата представляется многоцелевым материалом, и способна применяться в свойстве футеровки для многих видов термических печей, учитывая еще и то, что первоначальная стоимость подобного материала значительно ниже огнеупорного кирпича.

- Камерная печь. Основными элементами, которые производятся и обрабатываются в данных видах печей являются детали маленьких и средних размеров. Характеристики этого оборудования не ограничивают его использование на любом предприятии и для всех видов термической обработки. Что особо интересно, так это возможность установки камерной печи в виде самостоятельного агрегата, а также как дополнительное оборудование какого-нибудь автоматизированного комплекса. Для примера можно рассмотреть стандартный комплекс для нескольких процедур обработки в автоматическом режиме: в системе устанавливается одна либо несколько термических печей, закалочный бак с жидкостью, моечная камера, отсек для отпуска деталей, водяной бак охлаждения. Для того, чтобы возделываемый материал смог самостоятельно переходить от одного процесса к другому, устанавливают либо рельсовые транспортеры с поддонами или тележками, либо ленточные механизмы, а для погрузки и выгрузки элементов применяется единая транспортная система.

- Вакуумная термическая печь. Основными процессами, которыми может заниматься данная установка являются: термообработка, пайка, спекание, обжиг. В такой камере чаще всего производят обработку строительных инструментов, быстрорежущей стали, титанового сплава, меди, тугоплавкого металла и конструкционной стали. Если в предыдущих вариантах термических установок нельзя добиться точной конфигурации готового сплава, то вакуумная печь способна достичь необходимых параметров. Это достигается еще и потому, что максимальное отклонение рабочей температуры составляет не более 5 градусов. Если вакуумная термическая камера не установлена как самостоятельный объект, то при монтировании в производственную линию она может служить в качестве камеры с содержанием закалочной среды типа азота, гелия, воздуха либо масла. Что характерно, так это отсутствие необходимости в установке для таких систем водяных охладительных баков, так как в условиях вакуума температура для получения того или иного результата гораздо ниже, чем, к примеру, в шахтных печах. Если рассматривать вакуумную камеру изнутри, то их стенки в большинстве случаев изготавливаются из листового молибдена, а нагревательные элементы состоят из графита, керамики либо порошковых материалов. Максимальный уровень вакуума, который может создать подобная камера составляет до 0,00005 мбар. Что касается рабочей температуры, то она не имеет значение выше 1300 градусов, а степень давления охладительной среды не более 20 бар. Для того, чтобы вакуумная камера могла полноценно обеспечивать необходимые процессы, ее оснащение должно компоноваться вакуумным насосом, ресивером с охлаждением через газовую среду, установкой для закольцованного водяного охлаждения. Существует достаточно большое количество недостатков такого вида термической обработки, которые выражены в следующих нюансах: повышенное лигирование поверхности обрабатываемого материала при высоком режиме температуры; уходит много времени на подготовительный процесс (обрабатываемую деталь нужно помыть, обезжирить, высушить либо произвести предварительный обжиг); цена на такое оборудование достаточно высока. Несмотря на такое количество минусов, имеющиеся достоинства с лихвой их перекрывают: практически полное отсутствие деформации возделываемого материала, поверхность деталей не темнеет, при проведении цементации время для полного цикла сокращается почти в два раза, термический процесс можно полностью автоматизировать, высокая степень экологичности, можно осуществлять нанесение тонких покрытий, а также проводить обработку термическим и химико-термическим способом.

- Для предприятий, которые осуществляют производство крупногабаритных и массивных элементов предусмотрена система выдвижного пода для загрузки материала внутрь печи. В качестве транспортировочных механизмов используются кран-балки либо кары со стрелой. Но из-за того, что данный механизм провоцирует большие потери тепла и увеличивает размеры самого устройства, выдвижной под используется только если его применение рационально. Наиболее распространенные процессы для данной конструкции это отжиг сварных деталей, разогрев заготовок для ковки, а также проведение этапа аустенитизации. Элементы печи с выдвижным подом не отличаются от предыдущих видов шахтных либо камерных печей. Чтобы минимизировать неравномерный прогрев на конструкцию устанавливаются специальные вентиляторы, лопасти которых изготавливаются из термостойкой стали.

В случае с серийным производством, например, при изготовлении автомобильных частей, тракторных деталей и вспомогательных агрегатов, в большинстве случаев используются вакуумные печи, так как подобная технология обуславливает применение автоматизированных линейных систем, узлы которых выстроены либо в одну линию, либо образуют замкнутый цикл технологической обработки. Передвижение между разными этапами процесса осуществляется с помощью конвейерного привада, движение которого выполняется непрерывно или имеет циклический характер, определяемый конкретным отрезком времени. Нередко на таких производствах устанавливается двух либо даже трехрядный конвейер, чтобы обеспечить полноценный цикл требуемых действий. В итоге получается, что ручной труд необходим лишь при загрузке и выгрузке обрабатываемых элементов, а все остальные манипуляции производственная линия выполняет самостоятельно.

Дополнительные механизмы для обеспечения печей термической обработки

Некоторые виды производств осуществляют выпуск прокатной продукции. К ней относятся профиля, трубы, сварные конструкции и прочее. Чтобы придать необходимую форму перед или до попадания детали в термическую печь используются специальные температурные прессы для правки поверхностей. Существуют ударные устройства динамического действия и статические агрегаты. Первый вариант предполагает создание нужной геометрии с помощью импульсных ударов поверхностью пресса для труб с толстыми стенами либо проката. Статические прессы делают плавную и медленную правку тонкостенных труб и профилей разной формы. Сама по себе процедура правки занимает мало времени и включает в себя этап контроля геометрии, саму правку и окончательный контроль качества. Когда на таком устройстве обрабатываются высоко ответственные изделия, применяется индивидуальный низкотемпературный отпуск для снятия напряжения металла, проводящийся при температуре около 200 градусов.

После того, как изделие прошло термическую обработку, его необходимо обязательно протестировать на наличие требуемого качества. Для этих целей применяется стационарный твердомер, который обеспечивает оперативный контроль непосредственно на месте производства. В случае если обрабатываемый предмет имеет большие габариты не позволяющие снять показания стандартным прибором, возможно использование портативных твердомеров, которые разнятся прямым методом замера и косвенным вариантом считывания механических свойств. На некоторых производствах нередко эксплуатируются коэрцитиметры, основным предназначением которых является контролирование химико-термической твердости, глубины образовавшегося слоя и прочих параметров на образцовых деталях. Параллельно с данным прибором могут использоваться портативные микроскопы с размерной сеткой, нанесенный на объектив.