ГОСТ на подкрановые пути мостовых кранов

ГОСТ Р 53866-2010 Рельсы крановые

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЛЬСЫ КРАНОВЫЕ

ГОСТ Р 53866-2010

Технические условия

Crane rails. Specifications

Дата введения 2011-04-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ “О техническом регулировании”, а правила применения национальных стандартов Российской Федерации – ГОСТ Р 1.0-2004 “Стандартизация в Российской Федерации. Основные положения”

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом “Уральский институт металлов” (ОАО “УИМ”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 367 “Чугун, прокат и металлоизделия”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 сентября 2010 г. № 243-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячно издаваемых информационных указателях “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на крановые рельсы (далее – рельсы) типов КР70, КР80, КР100, КР120 и КР140, предназначенные для путей грузоподъемных кранов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, транспортирование и хранение

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

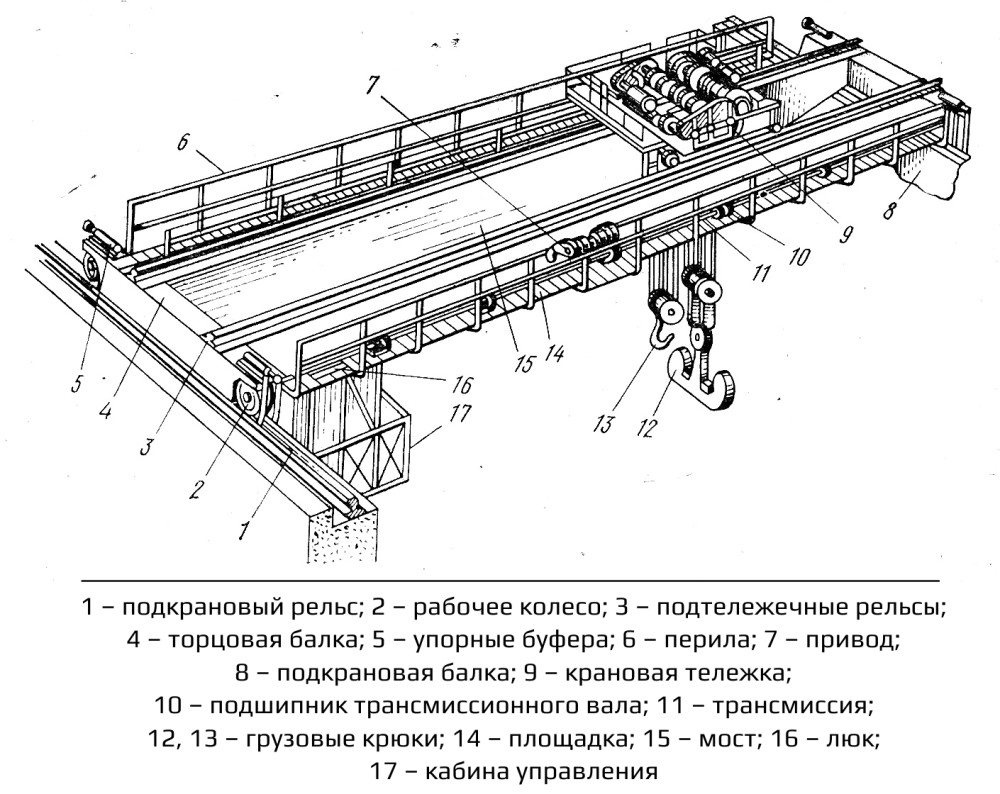

Путь мостового крана

Путь мостового крана состоит из основных и вспомогательных элементов. Основными элементами пути мостового крана являются подкрановые балки и рельсы. К вспомогательным элементам пути относятся подрельсовая постель, элементы крепления рельса к подкрановой балке, тормозные балки или фермы, элементы крепления балок к колоннам, концевые упоры. При выборе типа подкрановых балок учитываются нагрузки, величина пролета и режим работы крана.

Подкрановые балки выполняются металлическими или железобетонными. При тяжелом режиме работы и больших пролетах применяются металлические балки, изготовляемые в соответствии со СНиП II-В. 3—72 «Стальные конструкции. Нормы проектирования» и СНиП III-B. 5—62 «Металлические конструкции. Правила изготовления, монтажа и приемки». Железобетонные подкрановые балки применяются для кранов легкого и среднего режимов работы и изготовляются в соответствии со СНиП III-B. l—70 «Бетонные и железобетонные конструкции монолитные, Правила производства и приемки работ» и СНиП III-16—73 «Бетонные и железобетонные конструкции сборные».

Для крановых путей мостовых однобалочных кранов применяются рельсы железнодорожные узкой колеи по ГОСТ 6368—52* или сталь горячекатаная квадратная с закругленными углами. Прокат крепится с помощью сварки. Типы и сечения рельсов двухбалочных мостовых кранов выбираются в зависимости от грузоподъемности мостового крана и режима его работы.

Применение рельсов при устройстве путей более целесообразно по сравнению с прокатом квадратного профиля, так как крепление рельсов может быть обеспечено наиболее простым и надежным способом, позволяющим в процессе эксплуатации производить рихтовку пути, что учтено Государственным стандартом. При выборе типа рельсов отдается предпочтение специальным рельсам типа KP по ГОСТ 4121—76. Эти рельсы имеют широкую подошву, благодаря чему давление от ходовых колес распространяется по верхнему поясу балки более равномерно. Для кранов с тяжелым режимом работы рекомендуется применять только крановые рельсы KP.

Для кранов грузоподъемностью 10—30 тс легкого и среднего режимов работы применяются рельсы специального профиля КР-70 по ГОСТ 4121—76. В отдельных случаях (при отсутствии рельсов КР-70) допускается применение железнодорожных рельсов Р-38 по ГОСТ 4224—54* для кранов грузоподъемностью 10 тс и Р-43 для кранов грузоподъемностью 20 тс. В пределах одного температурного блока рельсы, как правило, заготовляются в виде одной сварной плети. Сварка рельсов осуществляется встык контактной электросваркой.

Температурные швы в рельсах предусматривают вблизи температурных швов подкрановых балок. Ширина головки рельса принимается меньше расстояния между ребордами ходового колеса на 20—40 мм.

Крановые рельсы опорных кранов должны крепиться так, чтобы исключалась возможность бокового и продольного их смещения при работе и передвижении крана.

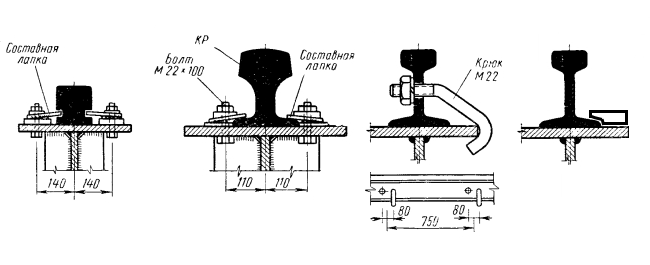

Крепление рельсов к подкрановым балкам выполняется различно в зависимости от типа подкрановых балок (металлические, железобетонные) и режима работы кранов. Обычно применяется сборно-разборное крепление, обеспечивающее возможность горизонтальной рихтовки пути. Правилами по кранам разрешается производить крепление рельсов посредством сварки, но такое крепление применяется для кранов с ручным приводом механизмов, а также для кранов легкого режима работы грузоподъемностью до 30 тс включительно. Для равномерного распределения нагрузки на пути, смягчения ударов и толчков, а также уменьшения износа и смещения рельса установку рельсов рекомендуется производить на упругой прокладке по всей длине пути. Для этих целей применяются прорезиненные ткани толщиной 8 – 10 мм с двусторонней резиновой обкладкой типа А-1 и А-2 или В по ГОСТ 20—76 «Ленты конвейерные резино-тканевые», а также могут применяться ремни плоские, приводные, тканевые, прорезиненные с двусторонней резиновой обкладкой общей толщиной 8 — 10 мм.

Наиболее распространенные способы крепления рельсов к подкрановым балкам — крепление прижимными планками (рис. 9.1) и крепление парными крюками с шайбами диаметром 22 мм.

Разработано много новых прогрессивных методов крепления рельсов к подкрановым балкам. К ним относятся, например, крепления с помощью вертикальных металлических ребер, пружины низкомодульных (резино-металлических) прокладок, литой металлической шпалы и др.

Балки и квадрат для крановых путей. М/конструкции эстакад

- Рельсы и материалы путей

- Крановые рельсы

- Рельсы широкой и узкой колеи

- Накладки стыковые, Подкладки

- Метизы и изоляция

- Комплектующие ЖБР65, АРС-4, Fossloh

- Шпалы, брус, подкрановые и дорожные плиты

- Прижимы, петушки, планки, крючья для рельс

- Упоры тупиковые и башмаки

- Стрелочные переводы, контррельсы, остряки, РК, РШР

- Станки портативные. Инструмент

- Детали путей трансформаторов

- Балки и квадрат для крановых путей. М/конструкции эстакад

- Запчасти для подвижного состава

- Грузоподъемное оборудование

Элементы пути крана мостового надземного

Путь мостового крана состоит из подкрановой балки и рельс, так же в состав пути входят:

элементы крепления рельса к подкрановой балке (прижимы, петушки или крючья крепления рельс, стяжки, крюки, тяжи рельсовые), тупиковые упоры, элементы крепления балок к колоннам.

На фото оранжевым цветом выделена подкрановая балка, она установлена на «стульчики» металлической колоны, на подкрановую балку будет установлен рельс, по которому, перемещается кран-балка опорная.

Условно можно разделить подкрановые балки на металлические и железобетонные с предварительно напряженной арматурой.

Изготовление конструкций в России и некоторых странах бывшего СССР согласно стандартам:

1. СНиП II-В. 3—72 «Стальные конструкции»

2. СНиП III-B. 5—62 «Металлические конструкции»

3. СНиП III-B. l—70 «Бетонные и железобетонные конструкции монолитные»

4. СНиП III-16—73 «Бетонные и железобетонные конструкции сборные»

Для крановых путей мостовых кранов применяются рельсы серии Р или КР, реже квадрат полнотелый металлический. На данный момент, есть несколько типов крепления рельс/квадрата к балке:

Прижимы с использованием болтовых соединений

Крючьями (их так же называют: стяжки, крюки, тяжи рельсовые)

Фасонными пластинами, фрезерованными под подошву рельса – методом сварки.

Применение рельсов при устройстве путей более целесообразно по сравнению полнотелым квадратом, потому, что при длительном использовании возникает необходимость рихтовки рельс, в связи с особенностями крепления с квадратом такие мероприятия провести невозможно. При выборе типа рельсов отдается предпочтение специальным рельсам типа KP по ГОСТ 4121—76. Эти рельсы имеют широкую головку и подошву, для равномерного распределения нагрузки по конструкции.

В зависимости от проекта (при отсутствии рельсов КР-70) допускается применение следующих рельсов:

1. железнодорожные рельсы Р-38 для кранов гп 10 т

2. железнодорожные рельсы Р-43 для кранов гп 20 т

Температурные стыки подкрановой балки и рельсов необходимо располагать друг под другом для наименьшего износа, температурные стыки могут быть в виде разреза рельс по диагонали справа на лево.

Компания Стрела предлагает купить подкрановые пути, крепеж, а также краны мостовые и любое грузоподъемное оборудование по выгодной цене.

Крановые пути

Крановый путь мостового крана

Подкрановые пути мостовых кранов – это конструкция, обеспечивающая возможность передвижения подъемного оборудования по заданным векторам, а также равномерно распределяющая его вес по всей своей поверхности. Конструкция, на которой по рельсам перемещается грузоподъемный механизм. Этот механизм, как правило, представляет собой рельсы, уложенные на несущие опорные элементы – двутавровые балки.

Подкрановые пути мостовых кранов имеют следующие конструктивные элементы:

- рельсовое полотно (рельс или квадрат), прикрепленное к подкрановым балкам из сварного металлопрофиля;

- подкрановые балки – несущая функция;

- стальные вертикальные опоры, пружинно-прокладочные устройства;

- упорно-направляющие блоки.

Подкрановый путь кран-балки может отличаться по принципу выполнения:

Подкрановый путь мостового крана должен отвечать требованиям норм ГОСТ 25546—82, так как оборудование испытывает постоянные интенсивные нагрузки. Пути должны исправно функционировать в напряженных условиях промышленных зон, например на:

- металлургических и строительных предприятиях;

- складских помещениях и транспортных узлах при разгрузочно-погрузочных работах;

- для перемещения грузов или узлов, имеющих крупные габариты;

- для ввода в эксплуатацию промышленных объектов.

Подкрановые рельсовые пути мостового крана могут проектироваться как в типовом, так и в индивидуальном порядке проектными организациями, имеющими разрешение на проектирование помещений промышленного предназначения с монтажом на их территории грузоподъемных механизмов.

В проектно-строительной документации и привязке к объекту указываются нормативные отклонения прокладываемых подкрановых рельс или указание на регулирующие этот момент технические условия.

Сборка и установка механизма происходит поэтапно:

- Инженерно-технологический мониторинг здания или открытой промышленной площадки – фундамента, несущих колонн, пролетов между фермами, где планируется установка мостового крана.

- Производство конструкции из металлопроката и предмонтажные работы с элементами конструкции для минимизации сроков сборки на объекте.

- Создание проекта привязки к промышленному объекту и его конструктивным элементам.

- Транспортировка и монтаж конструкции по согласованию с заказчиком сроков доставки и состояния промплощадки для проведения работ с соблюдением требований нормативной документации.

- Монтаж подкрановых путей мостовых кранов и сдача в эксплуатацию логически завершаются рабочими испытаниями оборудования как в статике, так и в динамике, а по итогам монтажное предприятие и заказчик подписывают акты сдачи-приемки механизма.

Работы по техническому обслуживанию подкрановых путей мостовых кранов выполняются регулярно и подразумевают:

- посменный мониторинг техперсоналом состояния колеи;

- обязательную ежемесячную нивелировку рельсового оборудования мостового крана;

- осмотр концевых упоров, на которые приходятся предельные нагрузки.

Эксплуатация рельсовых реек связана с масштабными нагрузками на оборудование и высокой изнашиваемостью грузоподъемного механизма и подкрановой системы, в связи с чем может возникнуть потребность в ремонте: нивелировке, реконструкции или реставрации колеи, по которой перемещается кран-грузоподъемник.

Самостоятельный ремонт или неквалифицированное обслуживание путевого оборудования может повлечь за собой производственные аварии, что выразится в материальном ущербе для кранового механизма, перемещаемых им грузов, а также в производственном травматизме сотрудников промышленного предприятия.

Подкрановые пути мостовых кранов

Подкрановые пути мостовых кранов – это конструкция, на которой по рельсам перемещается грузоподъемный механизм. Говоря иначе, этот механизм представляет собой рельсы, уложенные на несущие опорные элементы – сварные конструкции, швеллера моста или двутавровые балки.

Подкрановые пути мостовых кранов имеют следующие конструктивные элементы:

- рельсовое полотно, прикрепленное к подкрановым балкам из сварного металлопрофиля;

- стальные вертикальные костыли, низкомодульные пружинно-прокладочные устройства;

- упорно-направляющие блоки.

Подкрановый путь кран-балки может отличаться по принципу выполнения:

- опорный – при установке опорного пути на балочные пролеты, нагрузка от которых идет на колонны здания или специально установленные эстакады. Такой тип путей применяется в случае, если мостовой кран перевозит большие грузы и проектируется как однопролетный;

- подвесной – при закреплении подкранового механизма к потолочным перекрытиям промышленного здания. Может содержать несколько пролетов и рассчитан на работу менее грузоподъемных электроталей и кран-балок.

Подкрановый путь мостового крана должен отвечать требованиям норм ГОСТ 25546—82, так как оборудование испытывает постоянные интенсивные нагрузки и должны исправно функционировать в напряженных условиях промышленных зон, например на:

- металлургических и строительных предприятиях;

- складских помещениях и транспортных узлах при разгрузочно-погрузочных работах;

- для перемещения грузов или узлов, имеющих крупные габариты;

- для ввода в эксплуатацию промышленных объектов.

Подкрановые рельсовые пути мостового крана могут проектироваться как в типовом, так и в индивидуальном порядке проектными организациями, имеющими разрешение на проектирование помещений промышленного предназначения с монтажом на их территории грузоподъемных механизмов.

В проектно-строительной документации и привязке к объекту указываются нормативные отклонения прокладываемых подкрановых рельс или указание на регулирующие этот момент технические условия.

Сборка и установка механизма происходит поэтапно:

Сборка и установка механизма происходит поэтапно:

- Инженерно-технологический мониторинг здания или открытой промышленной площадки – фундамента, несущих колонн, пролетов между фермами, где планируется установка мостового крана.

- Производство конструкции из металлопроката и предмонтажные работы с элементами конструкции для минимизации сроков сборки на объекте.

- Создание проекта привязки к промышленному объекту и его конструктивным элементам.

- Транспортировка и монтаж конструкции по согласованию с заказчиком сроков доставки и состояния промплощадки для проведения работ с соблюдением требований нормативной документации.

- Монтаж подкрановых путей мостовых кранов и сдача в эксплуатацию логически завершаются рабочими испытаниями оборудования как в статике, так и в динамике, а по итогам монтажное предприятие и заказчик подписывают акты сдачи-приемки механизма.

Работы по техническому обслуживанию подкрановых путей мостовых кранов выполняются регулярно и подразумевают:

- посменный мониторинг техперсоналом состояния колеи;

- обязательную ежемесячную нивелировку рельсового оборудования мостового крана;

- осмотр концевых упоров, на которые приходятся околопредельные нагрузки.

Эксплуатация рельсовых реек связана с масштабными нагрузками на оборудование и высокой изнашиваемостью грузоподъемника и подкрановой системы, в связи с чем может возникнуть потребность в ремонте: нивелировке, реконструкции или реставрации колеи, по которой перемещается кран-грузоподъемник.

Самостоятельный ремонт или неквалифицированное обслуживание путевого оборудования может повлечь за собой производственные аварии, что выразится в материальном ущербе для кранового механизма, перемещаемых им грузов, а также в производственном травматизме сотрудников промышленного предприятия.

Подобная серьезность вопроса требует особого внимания к подкрановым системам, проведению ремонтных работ и сервисного обслуживания механизмов только силами профильных организаций.

Сборка и установка механизма происходит поэтапно:

Сборка и установка механизма происходит поэтапно: