Оборудование для производства ДПК

Оборудование для ДПК

Оборудование для производства ДПК, линии ДПК профиля – одно из направлений деятельности ГК «Апрель». Наша компания осуществляет проектирование, производство и поставку экструзионных линий ДПК (древесно-полимерного композита).

Линия ДПК представляет собой комплекс оборудования для изготовления изделий из древесно-полимерного композита. В него входит весь цикл переработки и производства из ДПК от исходных материалов до конечной продукции.

Преимущества покупки линий ДПК в компании «Апрель»:

- Выгодная цена оборудования

- Полное проектирование линии, расчёт оптимального комплекта

- Высокопроизводительная технология с низкой себестоимостью

- Один гранулятор обеспечивает три экструзионные линии

- Подбор рецептуры под российские материалы

- Запуск линии и обучение Вашего персонала

- Полное сервисное сопровождение

Производство террасной доски ДПК

Производство ДПК террасной доски и других изделий из древесно-полимерного композита делится на два основных этапа:

- Подготовительный этап, куда входит двухстадийное смешивание компонентов древесно-полимерного композита и грануляция.

- Непосредственно экструзия, т.е. изготовление продукта, а также тиснение и браширование (брашинг).

На подготовительном этапе компоненты смешиваются в двухстадийном смесителе, который имеет две ёмкости, первая ёмкость отвечает за горячую стадию, а вторая за холодную. Это необходимо для правильной подготовки замеса для дальнейшей грануляции. Особенностью двухстадийного замешивания компонентов является то, что каждый компонент в структуре общей массы должен быть введён правильно и своевременно, от этого зависят физико-механические свойства конечного продукта. Дальнейшая грануляция на двухшнековом грануляторе даёт более равномерное распределение компонентов и пластификацию полимера вокруг основного составляющего компонента – древесной муки.

Изготовление террасной доски производится методом экструзии на двухшнековом экструдере. При термическом воздействии и создании большого давления материал пропускают через формующую фильеру. Таким образом формуют продукт. Окончательно готовый продукт получается при прохождении террасной доски через станки тиснения, где на доску наносится рисунок естественной доски, и брашировании, с помощью которого получаем эффект «старения», а также убираем заусенцы, полученные при термическом воздействии матрицы станка тиснения.

Наши заказчики получают целый ряд бонусов и преимуществ:

- Специалисты ГК «Апрель» готовят проект интеграции линии ДПК на территории клиента с визуализацией на базе AutoCAD и необходимыми расходными материалами, осуществляют подбор вспомогательного оборудования и их установку. Мы продумываем логистику на территории клиента, необходимую для более продуктивной работы линии ДПК.

- Мы подберём оптимальную рецептуру ДПК под российские материалы, а также компоновку наборных шнеков на грануляторе для достижения максимальной производительности.

- Наш гранулятор ДПК в состоянии обеспечить параллельную работу трёх линий экструзии, то есть Вам не понадобится покупать для каждой экструзионной линии отдельный гранулятор.

- Все рабочие детали имеют повышенную износостойкость и не боятся работы на вторичных материалах.

- Мы проведём обучение Вашего персонала для эффективной работы всего комплекса.

- Мы предлагаем полное сервисное сопровождение, от поставки оборудования до вывода его на полный режим по производительности, а также осуществляем гарантийное и постгарантийное обслуживание.

Линия для ДПК

Линия для ДПК включает несколько основных этапов переработки и производства композита, на каждом этапе используется специализированное оборудование под определенные задачи.

В состав оборудования входит двухстадийный смеситель для приготовления псевдогранулы ДПК, гранулятор для изготовления гранулы ДПК и экструзионная линия для производства нужных Вам изделий.

Линия производства ДПК от ГК «Апрель» прекрасно работает на российских вторичных материалах. При этом на одном грануляторе подготавливается сырьё сразу для трёх экструзионных линий, т.е. одновременно можно изготавливать на экструдерах линии до трёх разных изделий.

Наша линия обладает универсальностью: помимо ДПК, она может работать на ПВХ, достаточно оснастить её соответствующей фильерой.

Производство ДПК

ДПК (древесно-полимерный композит) – современный материал, содержащий в своем составе органический полимер и отходы деревообрабатывающей промышленности (опилки, стружки). Благодаря своему составу ДПК отличаются многими полезными для потребителя свойствами – прочностью, влагостойкостью, теплоизоляцией. Спрос на изделия такого плана только растет.

ДПК (древесно-полимерный композит) – современный материал, содержащий в своем составе органический полимер и отходы деревообрабатывающей промышленности (опилки, стружки). Благодаря своему составу ДПК отличаются многими полезными для потребителя свойствами – прочностью, влагостойкостью, теплоизоляцией. Спрос на изделия такого плана только растет.

Сейчас большая часть продукции ввозится к нам из-за границы (как правило, из Европы). Производство ДПК в России еще не сильно развито, отсюда и довольно высокие цены на материал. Поскольку наблюдается постоянная тенденция роста спроса, а конкуренция между отечественными производителями минимальна, делаем вывод, что данная сфера бизнеса при грамотном подходе очень перспективна для начинающих предпринимателей.

Технология изготовления ДПК

Процесс изготовления террасной доски несложен. Единственное, что лучше заранее сделать, так это найти квалифицированного технолога, который составлял бы рецептуры и контролировал все этапы производства. Вы можете использовать как уже готовые рецептуры, так и новые, разработанные вашим специалистом.

Технология производства ДПК включает в себя следующие этапы:

- Измельчение древесного сырья и дальнейшая его просушка.

- Дозирование всех компонентов согласно рецептуре.

- Перемешивание всех компонентов.

- Прессование смеси.

- Торцовка изделия по длине и ширине.

Мы перечислили основные этапы. Но дальнейший выбор оборудования будет зависеть от того, какой тип технологии вы выберите – одностадийный или двухстадийный. Наиболее распространен именно первый вариант, поскольку в данном случае требуется только одна линия по производству ДПК, да и сам процесс проходит гораздо быстрее с минимальным количеством рабочего персонала. Таким образом, вы снизите себестоимость готовых изделий.

В основном все операции проделываются на специальных станках, но и доля ручного труда также присутствует.

Техническое оснащение цеха

Чтобы запустить мини производство ДПК, не говоря уж о целом промышленном комплексе, в бизнес-план включите раздел, посвященный выбору оборудования.

Поскольку нами была выбрана одностадийная технология, то вам потребуются следующие аппараты:

- Смеситель с дозатором для компонентов.

- Экструдер.

- калибровочный стол.

- Тянущее устройство.

- Отрезной станок.

- Штабелирующий автомат.

Это минимальный комплект станков. Но чтобы выпускать продукцию высокого качества, тем самым привлекая большее число покупателей, лучше оснастить цех дополнительным оборудованием:

- Дробилка для древесного сырья.

- Сушильные камеры для древесного сырья.

- Шлифовальные станки, автоматы для волочения, термопечати и тиснения.

Купить оборудование для производства ДПК труда не составит – сейчас множество поставщиков предлагает линии различных характеристик и стоимости. Если вы уже подыскали помещение под цех, то при выборе станков ориентируйтесь на его площадь и свои финансовые возможности. Имея в наличии 1500000 руб., вы сможете полностью оснастить свой цех, как основным, так и дополнительным оборудованием. Производительность такой линии будет небольшой, но для «молодого» предприятия» вполне достаточной. На оборудование большей мощности средств потребуется в 2-3 раза больше.

Если вы хотите сэкономить, то лучше привезти оборудование для производства ДПК из Китая, а не покупать поддержанные станки. Азиатские поставщики предлагают хорошие по качеству аппараты, но по более привлекательным ценам. В этом случае на оснащение цеха хватит и 1000000 руб.

Комплектация производственной линии по производству ДПК фото:

Сырье для изготовления ДПК

Качество сырья, которые вы станете закупать для производства, будет напрямую отражаться на качестве готовых изделий. Поэтому не дешевите и сотрудничайте только с надежными поставщиками – лучше напрямую, избегая посредников. Обязательно составляйте договор и проверяйте все сопроводительные документы на исходные материалы. Так себя можно застраховать от поставок некачественных компонентов.

Производство композитной доски ДПК требует наличия следующего сырья:

| Наименование | Доля в общем объеме, % |

| Измельченная древесина | 70-80 |

| Синтетические связующие | 20-25 |

| Добавки (красители, модификаторы, стабилизаторы) | 0-5 |

Наиболее востребована на российском рынке террасная доска с составом 80% древесного сырья и 20% полипропилена. Такой материал со временем не теряет своих свойств и может использоваться во многих сферах. Без дополнительных компонентов, обеспечивающих стойкость к внешним воздействиям, не обойтись.

Оформление предприятия и реализация готовой продукции

Свою деятельность необходимо документально оформить. Санитарные требования для помещения такие же, как и для многих производственных цехов. Но особое внимание уделите требованиям пожарной безопасности, поскольку для изготовления доски будут использоваться химические компоненты. Свой мини завод по производство ДПК лучше оформите как ООО. Так можно поднять доверие клиентов к предприятию. Займитесь сбором документов самостоятельно или поручите это профессиональному юристу.

Все затраты окупятся намного быстрее, если вы должным образом наладите рынок сбыта готовых изделий. Есть 2 пути: розничная и оптовая торговля. Второй вариант, конечно, предпочтительней, поскольку вы можете работать под большие заказы и сразу отгружать клиентам товар. Найти постоянных оптовых клиентов непросто. Поэтому придется затратить определенную сумму на рекламную кампанию, чтобы покупатели заинтересовались вашим коммерческим предложением. Постарайтесь наладить контакты с крупными строительными организациями.

Чтобы ориентироваться еще и на розничных покупателей, в бизнес план производства ДПК включите еще и создание собственного интернет-магазина.

Для получения еще большей прибыли, можно предлагать клиентам и услуги по укладке доски, например. Затраты на заработную плату специалистам строительной сферы окупаются быстро, и вы завоюете высокое доверие покупателей.

Насколько прибылен бизнес?

Как открыть свое производство ДПК с нуля мы разобрались. Насколько прибыльна эта сфера деятельности?

Минимальные стартовые вложения составляют примерно 1500000 руб. Сюда включены: покупка оборудования, пуско-наладка линии, подготовка цеха к работе и обеспечение сырьевой базы. Минимальная оптовая цена готового изделия – 150 руб./п. м, тогда как его себестоимость на 30-50% ниже. Розничные ценны на террасную доску несколько выше. Если гидравлический пресс для производство ДПК и экструдер перерабатывают сырье с небольшой производительность (порядка 100 кг/ч) в месяц вы можете выпускать до 10000 п. м доски. Это при 12-ти часовой смене 30 дней в месяц. Так минимальная выручка, которую вы можете иметь, составит 1500000 руб. Учитывая переменные расходы на аренду, з/п сотрудникам, закупку сырья, чистая прибыль при налаженных каналах сбыта будет доходить до 300000 руб.мес.

Несмотря на то что цена оборудования для производства ДПК высокого качества достаточно велика, стартовые вложения при грамотном подходе к бизнесу могут окупиться достаточно быстро – не позднее чем через полгода.

Другие материалы:

Производство гиперпрессованного кирпича

Производство гиперпрессованного кирпича

Гиперпрессованный кирпич – искусственный камень, произведенный путем полусухого гиперпрессования. Су.

Производство полимерной плитки

Производство полимерной плитки

Современные материалы, характеризующиеся хорошими качественными показателями, быстро завоевывают дов.

Производство скотча

Производство скотча

Скотч – это клейкая плёнка, покрытая с одной из сторон акриловым клеем. Этот материал пользуется огр.

Экструдеры для ДПК профиля

ОДНОСТАДИЙНАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОГОНАЖА ИЗ ДПК.

(ПЭ/ПВХ 30-35%, ДРЕВЕСНАЯ МУКА 60-65%+ДОБАВКИ)

Одностадийная экструзионная линия для профилированного погонажа из древесно-полимерного композита предназначена для подготовки композита ДПК и производства профиля за одну стадию. Не имеет аналогов и превосходит по эффективности все ранее производимые линии, в которых применялась подготовка и гранулирование композита ДПК, затем экструдирование профилей. Новая эструзионная линия выполнена каскадом и за одну стадию проходит подготовку ДПК(смешение древесной муки и полиэфинов) и экструдирование профилей. Расплав из двухшнекового экструдера, с параллельными шнеками, который выполняет функцию смешения и подготовки композита, перетекает в одношнековый экструдер для производства профилей. Далее идет обычное производство профилированного погонажа, калибровка, охлаждение, тянущее, нарезка и складирование.

Данная одностадийная экструзионная линия разработана для производства древесно-полимерного композита, где за один цикл проходит подготовка и смешение ДПК и экструдирование профилированного погонажа, что обеспечивает высочайшую стабильнось производственного процесса.

В отличии от подавляющего большинства линий, которые производились как оборудование для производства пластмасс, и под влиянием спроса на рынке, просто были перенастроены на производство ДПК без изменения технической части под особенности производимого материала.

Три точки дегазации первого двухшнекового экструдера, справляются с 10% влажностью древесной муки, а значит не требуется предварительная сушка древесной муки, и нет проблем связанных с впитыванием влаги из атмосферы экстремально сухой древесной мукой.

Древесная мука влажностью 8% может храниться в открытом виде, и наберет из атмосферы 1% в десятки раз дольше, чем древесная мука влажность 3% впитает дополнительных 2% (и станет непригодна для использования в двушаговой технологии).

Первый двушнековый экструдер не имеет гранулирующей фильеры на выходе.

Задача этого экструдера вакуумная дегазация и перемешивание материала.

Нет давления на выходе – нет нагрузки на шнеки, двигатель и редуктор.

По утверждению производителя постгарантийный ремонт данного узла производился только один раз за всю историю поставок подобного оборудования.

Материал из первого во второй экструдер передается в горячем, расплавленном виде.

Значит не подвергается воздействию атмосферной влаги как в случае грануляции, а также не подвергается лишнему циклу охлаждение-нагрев (грануляция-расплав), где происходит большая экономия электроэенергии, только на одном нагреве.

Второй одношнековый экструдер, простой, надежный и экономичный в эксплуатации. Теоретическая (максимальная) производительность которого вдвое выше производительности линии. Задача данного экструдера обеспечить давление на выходе. Не требуется плавить материал, тратить эл. энергию на нагрев. Нужно экструдировать расплав через головку.

Экономия электроэнергии до 40% процентов

по сравнению с двушаговыми линиями

Требуется меньшая производственная площадь и ниже стоимость оборудования, требуется меньше рабочих. по сравнению с двушаговыми линиями

Быстрая перенастройка линиий на выпуск другого профиля.

Огромный опыт производителя в производстве и запуске линий для производства ДПК.

Производитель не производит линии для пластмасс, а специализируется только на оборудовании для древесно-полимерного композита. Производитель с 2002 года поставил более 100 линий, некоторые из которых поставлялись в страны Европы (Италия, Польша, Финляндия), Северной Америки (США, Мексика) и Азии (Индия, Тайвань, Корея).

Производитель этого оборудования имеет самый большой в Китае опыт в запуске линий ДПК.

Ряд крупных производителей пластикового оборудования, предлагающих свои линии переработки вторичных пласмас для организации производства ДПК, для запуска своих “двушаговых” линий у покупателей, пользуются специалистами сервисной службы данного производителя.

Гарантия производителя, и склад в Москве основных запчастей и расходных материалов.

Страхует ваше производство от простоя в случае непредвиденных обстоятельств.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИЙ ДЛЯ ДПК

| Модель | YF-75 | YF-100 | YF-125 | ||||||

| Максимальная ширина изделия (мм) | 180 | 240 | 300 | ||||||

| Мощность линии (кВт) | 75 | 100 | 125 | ||||||

| Производительность (кг/ч) | 40-60 | 70-120 | 90-180 | ||||||

| Габаритные размеры(мм) | 13500х1050х2400 | 21860х2000х3200 | 22580х2200х3200 | ||||||

| Цена ( $ ) | |||||||||

| Китай (FOB) | звоните | звоните | звоните | ||||||

| Россия, г, Москва | звоните | звоните | звоните | ||||||

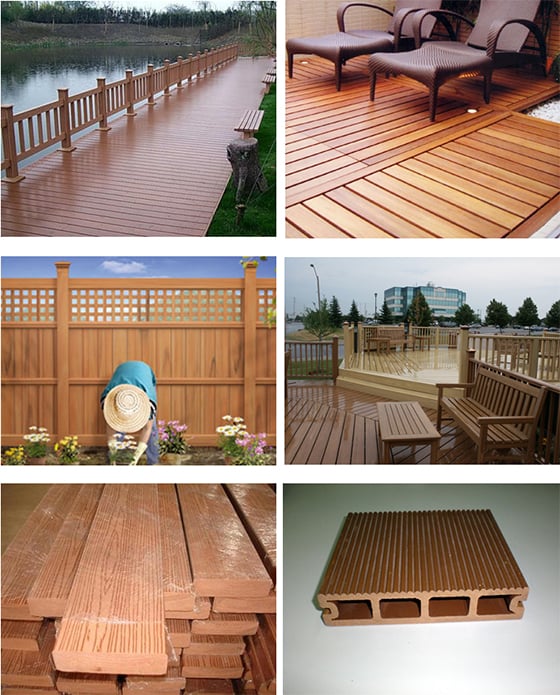

ФОТО ГОТОВОЙ ПРОДУКЦИИ.

ИСПЫТАНИЕ ЛИНИИ

ПРОФИЛЬ “СТОЛБИК” 100×100мм

ПРОФИЛЬ “ТЕРРАСНАЯ ДОСКА” 140×25мм

ВИДЕО ИСПЫТАНИЯ ЭКСТРУДЕРА ДЛЯ ДПК ПРОФИЛЯ “СТОЛБИК”

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ.

Каскадный миксер смеситель

(горячий/холодный) серии SRL-Z300-600. Применяется для смешивания древесной муки, полимеров и добавок.

Применяется для нанесения текстуры древесины на профиль ДПК.

Применяется для полировки поверхности на профиле ДПК.

Вы можете заказать полный комплекс оборудования, необходимый для организации производства, который будет оптимально просчитан и адаптирован под Ваши задачи с техническим и технологическим обеспечением.

Мы производим шеф-монтаж, пусконаладочные работы, гарантийное и послегарантийное сопровождение. Наши специалисты проведут консультации по правильной подготовке производственного помещения для установки оборудования и прокладке необходимых коммуникаций, а также осуществят обучение персонала.

Линии ДПК (Древесно-полимерный композит)

Древесно-полимерный композит – это материал, содержащий полимер и органический наполнитель, модифицированный химическими добавками. Полимерное связующее – это матрица материала. Наиболее распространенными при производстве ДПК матрицами являются полиэтилен (ПЭ), полипропилен (ПП) и поливинилхлорид (ПВХ). Его еще называют “жидким деревом” и деревопластиком. Все эти названия указывают на одно главное преимущество этого материала – уникальным образом он сочетает в себе эстетические свойства дерева и технологичность пластиков.

Древесно-полимерные композиционные материалы состоят из трех основных компонентов:

- частиц измельченной древесины, 30-80% (в зависимости от используемого полимера)

- термопластичного полимера

- комплекса специальных химических добавок (модификаторов), улучшающих технологические и другие свойства композиции и получаемой продукции. 0-5%

В настоящее время на рынке существуют 3 разновидности древесно-полимерных композитов: ПЭ ДПК, ПП ДПК и ПВХ ДПК. В профильных изделиях большее распространение получили материалы на основе ПЭ и ПВХ. При этом изделия, изготовленные на основе ПВХ, имеют самые лучшие характеристики в сравнении с ПЭ и ПП по прочности, негорючести и т.д. Рецептура изделий напрямую зависит от вида и условий эксплуатации самих изделий и в каждом случае подбирается индивидуально. ПП и ПЭ материалы не являются токсичными, и они являются безопасными для окружающей среды. По причине содержания хлора в составе ПВХ необходимо вводить больше добавок для стабилизации этого элемента для нормальных климатических условий, чтобы обеспечить защиту окружающей среды.

Изделия из ДПК обладают, а порой превосходят, все прочностные характеристики дерева. ДПК не гниет и не плесневеет, не рассыхается и не трескается от перепадов температуры и прямого нагрева солнца. Из этого материала получаются превосходные отделочные элементы внешнего архитектурного дизайна – садовые дорожки, веранды, обрамление бассейнов, ступени, беседки. Облицовка загородного дома блок-хаусом из ДПК будет гораздо практичнее и красивее, нежели сайдинг.

Многие рецептуры ДПК обладают исключительной стойкостью к атмосферному и биологическому воздействию: ультрафиолетовому излучению, влаге, воде, минеральным растворам, устойчивы к атакам микроорганизмов и насекомых. Некоторые фирмы – изготовители ДПК предоставляют гарантии на 10 – 50 лет эксплуатации готовых изделий на улице, без специальной защиты. При этом все материалы из древесно-полимерный композитов могут подвергаться обработке как дерево: обработка рубанком, крепление гвоздями и болтами, распил, печать, покраска.

Основная часть изделий из ДПК сейчас изготавливается методом экструзии, представляющей особый вид литья под давлением, осуществляемый непрерывно в бездонную литейную форму – фильеру. Это производство, в какой-то степени напоминает производство древесных плит и включает в себя следующие стадии:

- измельчение древесины

- сушка измельченной древесины (при необходимости)

- дозирование компонентов

- смешивание компонентов

- прессование изделия

- торцовка по длине и деление по ширине (при необходимости)

- Финишная обработка изделия (при необходимости)

Мы не можем сказать, что производственные системы, применяемые сейчас в экструзии ДПКТ, устоялись или приближаются к единообразию. Напротив, имеется много вариантов реализации этой технологии. Но, с некоторой долей условности, их можно свести к двум основным методам, а именно к двухстадийной экструзии и к прямой экструзии.

Двухстадийный процесс является классическим для переработки различных термопластичных материалов и в качестве первого этапа предусматривает получение промежуточного продукта в виде гранул из ДПК. Древесная щепа или другие целлюлозосодержащие продукты (отходы) подсушиваются и размалываются в мельнице до размера частиц обыкновенно менее 0,5 мм. Затем к древесной муке добавляются аддитивы и полимерная смола, а полученная смесь тщательным образом в горячем виде компаундируется, выдавливается, разделяется на гранулы размером 3-5 мм и охлаждается. Гранулы могут содержать до 80 % древесины (а иногда и более) и производиться на основе полиэтилена, полипропилена, ПВХ, полистирола и др. термопластичных полимеров. Помимо древесины и смолы, они могут содержать в себе разнообразные технологические и функциональные добавки (пигменты, стабилизаторы, бактерициды, антипирены и т. д.). Гранулы можно транспортировать на большие расстояния и хранить неограниченное время.

Готовые гранулы направляются в экструдер, в котором расплавляются и выдавливаются через фильеру уже в форме листа, панели или профиля. После выхода из фильеры полученные профили калибруются, остужаются, режутся на отрезки необходимой длины и укладываются в пакеты.

Достоинством классической технологии является высокая гибкость в организации производства и возможность применения более простого и дешевого оборудования. Полученные древесно-полимерные гранулы можно использовать не только для экструзии, но и для литья, прессования и других методов термоформования изделий. Двухстадийный процесс может быть организован как на одном, так и на нескольких предприятиях, первое – производит гранулы, остальные – готовую продукцию. К недостаткам двухстадийного процесса следует отнести необходимость двойного разогрева материала и несколько большую потребность в производственных площадях.

В последние годы становится популярной прямая экструзия ДПК, при которой все компоненты композита более или менее одновременно поступают в одну машину, которая выполняет одновременно функции и компаундера и экструдера.

Данный тип линий комплектуется экструдером с зоной предварительной пластикации, где происходит плавление полимера.

Далее данный расплав поступает в основной рабочий цилиндр экструдера и продвигается шнеками к экструзионной головке. Древесный наполнитель и комплекс добавок поступают в основной цилиндр экструдера через многокомпонентный гравиметрический дозатор. В дозатор данные компоненты поступают из обычных емкостей с помощью вакуум загрузчиков, работу которых контролирует PLC. Формующие инструменты спроектированы и изготовлены, таким образом, что позволяют экструдировать ДП профили с довольно высокими скоростями. Дополнительное преимущество данной технологии заключается в том, что предварительная пластикация термопласта при такой высокой температуре перед подачей в основной цилиндр экструдера позволяет значительно быстрее избавиться от влаги в древесном наполнителе, что значительно улучшает качество профилей. Недостатком таких линий является высокая стоимость оборудования.

В настоящее время технологии ДПК позволяет производить профиль хорошего качества с содержанием древесины 30 – 80 %. Если используются ПЭ или ПП, рекомендуется гранулировать смесь сырья. Это позволит обеспечить равномерную экструзию и гладкость поверхности профиля. В случае использования ПВХ, этап грануляции необязателен в технологическом процессе производства. Существуют определенные требования к древесному порошку: дисперсность должна быть порядка 60-80 меш (число отверстий на линейный дюйм). При использовании более крупных частиц могут возникать трудности в контроле качества производства, что повлияет на качество поверхности и сечения профиля. При возможности приобретения древесного порошка надлежащего качества можно использовать одностадийную технологию производства. В случае если нет поставщика готового древесного порошка, то необходимы две стадии технологического процесса, первая из которых будет стадия подготовки древесного порошка. Порошок также должен быть соответствующе просушен до поступления в экструдер, иначе могут возникать проблемы с пенообразованием, опалением и вскипанием в цилиндре экструдера.

Так как первоначальный цвет древесного порошка или других подходящих материалов может быть жёлто-коричневым, светло-коричневым или красновато-коричневым, цвет ДПК профиля будет примерно таким же. Можно добавлять красители для достижения желаемого цвета. Для производства также используются некоторые добавки для обеспечения хорошей экструзии и формования. Добавки необходимы для обеспечения совместимости полимера с древесным порошком, снижения трения между экструдируемой массой и рабочими механизмами, для улучшения текучести и т.п.

Одношаговая линия экструзии ДПК профиля на основе ПЭ представляет собой комплект оборудования из двух последовательных экструдеров, которые производят ДПК профиль из сухой смеси компонентов, минуя этап предварительного гранулирования.

• Стабильность и гибкость производственного процесса

Линия разработана специально для производства древесно-полимерного композитного профиля, то есть с учетом всех особенностей экструзии ДПК. Это предусматривает специальную конструкцию цилиндра, шнеков и, в последующем, фильеры, а также другие технологические тонкости. Изменение рецептуры (в части регулирования доли полимера) возможно в режиме реального времени.

Производители ДПК могут сэкономить на первоначальных вложениях, последующих затратах на электроэнергию и зарплате персоналу, а также на производственных площадях, поскольку:

1. Вам не нужна отдельная линия грануляции (зкструзия с предварительным компаундированием).

2. Вы можете сэкономить на сушильном агрегате для древесной муки (уникальность экструдера в том, что он позволяет использовать в производстве древесную муку влажностью до 10% без дополнительной сушки).

• Пониженный износ оборудования и высокое качество продукции

Прямая подача горячего расплава из двушнекового компаундирующего экструдера на экструдер ДПК профиля позволяет уменьшать деградацию полимера, добиваться повышенной гомогенности расплава и качества профиля, снижая нагрузку на рабочие части экструдера (шнек и цилиндр) и скорость их износа.

Краткое описание технологии экструзии профиля

В качестве сырья используется древесная мука (60-65%), ПЭ/ПП (30-35%), химические добавки (5-10%). Ваши технологи могут менять рецептуру. Древесная мука может закупаться у изготовителей либо изготавливаться с помощью мельницы. На мельнице мука получается из опилок и стружки размером до 10 мм. В случае использования опилок и стружки после пиления муку необходимо будет сушить до влажности 10% для применения в процессе экструзии. Для предприятий работающих с древесиной влажностью до 10% в этом нет необходимости.

Для обеспечения более высокого качества продукции рекомендуется использовать первичный или вторичный ПЭ 1 сорта, в зависимости от типа продукции и требований рынка. Базовая рецептура (состав химических добавок) и технология передается в рамках поставки оборудования. В дальнейшем ваши технологи могут менять и улучшать рецептуру согласно потребностям рынка и требованиям к качеству.

Как выбрать оборудование для производства террасной доски

Чтобы выполнить покрытие террасы, садовых дорожек или пространства вокруг бассейна, все чаще используется террасная доска. Этот строительный материал изготавливается из смеси пластика, древесной муки и других компонентов. Благодаря широкой области применения, быстроте монтажа, долговечности и невысокой стоимости производства изготовление террасной доски является неплохой бизнес-идеей.

Основное оборудование для производства террасной доски

Если вы планируете изготавливать террасную доску из опилок и стружки, то потребуется полный комплект необходимого оборудования, включающий в себя и станки для изготовления сырья.

Список основного оборудования на определенных этапах производства:

- Получение древесной муки. На этом отрезке производства понадобится дробилка опилок и стружки, мельница, а также сушилка готового сырья.

- Изготовление гранул ДПК. Тут не обойтись без специального миксера, а также без линии, которая выполняет грануляцию.

- Кроме того, необходимо основное оборудование для производства террасной доски. К такому оборудованию относится шлифовальная машина, станок для изготовления профиля ДПК и тиснения, а также чистящая машина.

Изготовление террасной доски из готовых гранул ДПК

Если вы хотите, чтобы производство террасной доски было максимально дешевым, то необходимо приобрести все вышеперечисленное оборудование. Однако при невысоком начальном капитале можно использовать гранулы ДПК, таким образом, сократив первоначальные расходы на закупку оборудования.

Готовые гранулы ДПК широко представлены на рынке, поэтому при использовании их в качестве сырья можно сократить расходы на закупку оборудования в два раза, исключив необходимость приобретения оборудования, чтобы производить древесную муку и гранулированное сырье.

К тому же при выпуске материала эконом-класса потребуется только экструзионная линия для производства террасной доски, а остальное оборудование можно приобретать постепенно. Хотя полный цикл производства наиболее выгодный, на первоначальном этапе изготовление террасной доски из готовых гранул является хорошим стартом бизнеса.

Выбор оборудования для подготовки исходного сырья

Основным оборудованием для приготовления сырья являются дробильные установки. Они используются, чтобы измельчать стружку в древесную муку, а также для повторной переработки отходов производства. Если вы хотите сэкономить, то можно приобрести отечественные установки, которые по качеству практически не уступают импортным аналогам.

Сушильные установки – оборудование для производства террасной доски, которые применяется, чтобы высушивать отходы производства дерева и готовую древесную муку. Выбор оборудования зависит от объемов, которые вы планируете производить ежедневно.

Чтобы смешивать древесную муку и специальные полимерные добавки, используются миксеры. Данный процесс необходимо производить до того, как готовая смесь попадет в гранулятор.

Гранулятор является станком, при помощи которого исходное сырье пеллетируется. В его качестве в данном случае используется древесная мука, полимеры, а также различные модификаторы. От работы этого оборудования напрямую зависит качество террасной доски.

Оборудования для экструзии

Процесс экструзии сырья может выполняться на одношаговой и двухшаговой линии.

Оборудование для производства террасной доски, из которого состоят одношаговые линии, – это механизмы, подающие сырьё, охлаждающий модуль, тянущий и калибрующий механизм, два экструдера и прочее. При этом один экструдер отвечает за смешивание исходного сырья и его нагревание, а второй – за выдавливание через фильеру. В данном случае для производства террасной доски применяется древесная мука, полимеры и специальные добавки.

При этом двухшаговые линии состоят из оборудования, которое выполняет подачу сырья, калибровку, охлаждение, а также из тянущего механизма и экструдера. В данном случае в качестве исходного материала используются пеллеты.

Оборудование для финишной обработки террасной доски

Фреза для изготовления террасной доски относится к оборудованию для нарезания готового материала. Выбор оборудования зависит от предположительных объемов производства, конструкционных особенностей, а также финансовых возможностей.

Шлифовальный станок используется, чтобы придать террасной доске шероховатости и матовости, которые свойственны натуральным материалам.

Если необходимо производство более дорогих строительных материалов, используется станок для теснения, который применяется для того, чтобы нанести на поверхность террасной доски рельеф, который будет имитировать натуральный массив.

Щеточный станок для террасной доски используется, чтобы создать на поверхности материала текстурные царапины и шероховатости. Кроме того, станок может применяться, чтобы придать материалу эффект старины.

Производство гиперпрессованного кирпича

Производство гиперпрессованного кирпича