Верхнеклапанный и нижнеклапанный двигатель

Нижнеклапанный двигатель, его плюсы и минусы

Как известно сердцем любого механизма является его двигатель, поэтому от его выбора зависит качество и долговечность роботы машины. А чтобы грамотно подобрать эту неотъемлемую часть любого механизма, нужно хорошо разобраться в этом вопросе.

В нынешнее время существует довольно большое количество разновидностей двигателей. В основном квалификация двигателей происходит по следующей схеме:

- В соответствии с расположением распределительного вала.

- В соответствии с расположением клапанов.

Дальше двигатели принято распределять на целые ряды подтипов. Но важно перед этим разобраться именно со второй позицией, ведь от нее в большей степени зависит насколько мощным и выносливым будет двигатель. В соответствии с расположением клапанов, двигатели бывают нижнеклапанные, верхнеклапанные и соответственно со смешанным расположением клапанов.

Особенности роботы нижнеклапанного двигателя

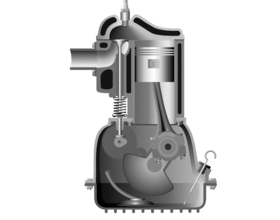

Большинство двигателей работают по схеме ДВЗ (двигатель внутреннего сгорания), для этого необходимыми элементами есть клапаны и распределительный вал, с помощью которых синхронизируется робота выброса и заброса топлива, воздуха и использованных газов. Поэтому так важно место клапанов в работе двигателя. Нижнеклапанный двигатель характеризуется расположением распределителя и клапанов в блоке, рядом с цилиндрами. Также в одном блоке с ними располагается и привод.

Преимущества нижнеклапанного двигателя

Данное расположение многие считают наиболее выгодным, ведь оно имеет достаточно долгий перечень плюсов. Именно эта конструкция обеспечивает низкую шумность. Также, благодаря такому расположению данная модель установки клапанов считается самой безопасной, ведь при ней практически исключается возможность касания между клапанами и поршнем, что часто происходит при неправильном расположении распределительного вала.

При роботе нижнеклапанного двигателя, при установленных параллельно гидравлических толкателях, единственный шум, который слышен – это шум обтекающего вентилятор воздуха. Также одним из главных плюсов вышеназванного типа двигателей есть тот, что при правильной их эксплуатации практически сводиться к нулю возможность перегрева, что также увеличивает безопасность двигателю.

Минусы в роботе нижнеклапанного двигателя

Но как известно, прогресс не стоит на месте. Идеал недосягаем, но все же человек во всем стремится к совершенству, а в автомобилях главным критерием идеальности есть скорость. В этой постановке вопроса и проявляется главный недостаток машин с нижнеклапанным двигателем. Ведь при данном расположении двигателя из-за извилистого пути, который должна пройти бензовоздушная смесь значительно замедляется процесс наполнения цилиндров. Двигатель при этом становится неэкономичным и тихоходным. Также показатели двигателя отстают по вине нижнеклапанного мотора, имеющего сложную форму, что затрудняет процесс обработки мотора. При этом и появляется злосчастная шероховатость замедляющая роботу мотора.

При всех плюсах, существенным недостатком есть то, что при подобной компоновке механизма газораспределения затруднен доступ к толкателям клапанов. В некоторых случаях данного расположения мотора корректировка клапанного мотора вообще не была предусмотрена.

Обобщенная характеристика нижнеклапанного двигателя

Из всего вышеперечисленного можно сделать вывод о том, что в изначально нижнеклапанный двигатель в автомобилестроении занимал приоритетные перед другими видами двигателей позиции. После 1950-х, когда автомобилестроение получило новый виток развития и в широком обиходе начало появляться топливо с высокими октановыми числами, нижнеклапанные двигатели потеряли свою популярность, уступая в скорости машинам с другими видами двигателей. На сегодняшнее время стало очевидным, сослужив в свое время хорошую службу, сегодня место нижнеклапанным двигателям в музее, или гаражах коллекционеров.

Схема и назначение газораспределительного механизма автомобиля

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

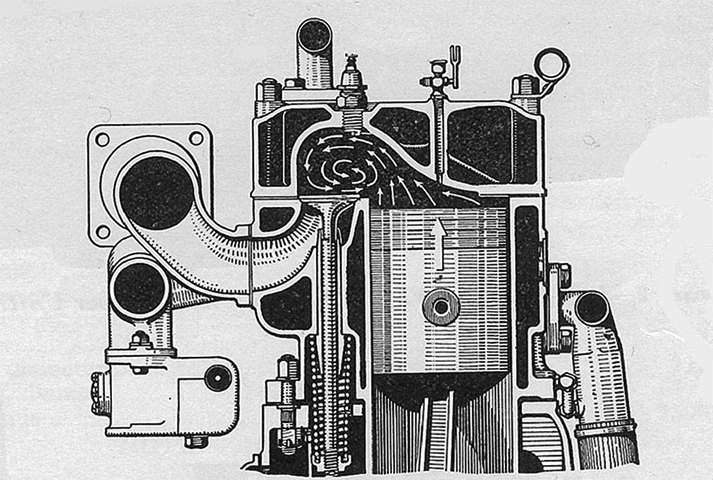

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

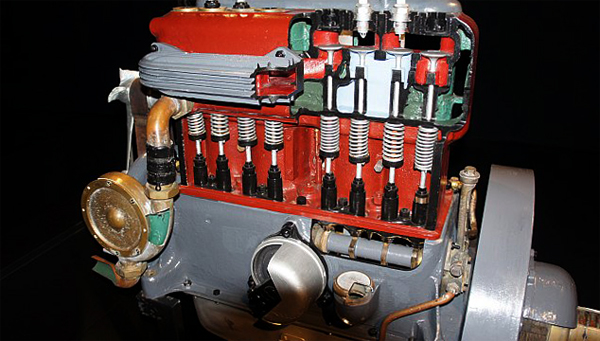

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Назначение ГРМ

ГРМ служит для управления процессами наполнения цилиндров воздухом или топливно-воздушной смесью и выпуска отработавших газов из цилиндров.

Управление процессами выпуска и впуска осуществляется путем открытия и закрытия отверстий в цилиндре двигателя от угла поворота кривошипа коленчатого вала.

Типы и виды ГРМ

а) Двигатели с распредвалом в блоке цилиндров

Нижнеклапанные

Нижнеклапанный двигатель (L-Head, Flathead, Side-Valve) — двигатель, у которого распредвал расположен в блоке и клапана расположены также в блоке, в ряд сбоку от цилиндров, тарелками вверх. Привод непосредственно от расположенного под ними распредвала.

Плюсы схемы — малая шумность, простота изготовления. Минусы — из-за сложного пути бензовоздушной смеси значительно ухудшается наполнение цилиндров, как следствие — достигается ощутимо меньшая мощность по сравнению с остальными конфигурациями. Кроме того, долгий путь выхлопных газов может способствовать перегреву двигателей, работающих в тяжёлых условиях.

Вплоть до 1950-х годов, благодаря своей простоте и дешевизне двигатели с таким ГРМ были наиболее распространены на легковых (кроме спортивных) и грузовых автомобилях. В 1950-х годах стали массово внедрять верхнеклапанные двигатели, лишённые присущих нижнеклапанной схеме недостатков. На грузовых автомобилях эта схема использовалась намного дольше, например, грузовик ГАЗ-52 выпускался до 1990-х годов. Двигатель получался громоздким, дорогим, поэтому схема не получила особого распространения.

Со смешанным расположением клапанов

У такого двигателя обычно впускные клапана находятся в головке блока, как у верхнеклапанного мотора, и приводятся в действие при помощи штанг-толкателей, а выпускные — в блоке, как у нижнеклапанного двигателя. Распредвал был один и был расположен в блоке, как у обычного нижнеклапанного мотора.

Эта схема обладает тем преимуществом, что её мощность ощутимо выше, чем у «чистого» нижнеклапанного. Как правило, такие двигатели переделывались из нижнеклапанных.

Верхнеклапанные

У этих двигателей клапана расположены в головке цилиндров, а распредвал — в блоке. Привод клапанов — штангами-толкателями через коромысла.

Плюс такой схемы — относительно простая конструкция. Минус — очень большая инерционность механизма газораспределения, что сильно ограничивает максимальные обороты коленчатого вала двигателя и, следовательно, мощность. Кроме того, такая схема в большинстве случаев не даёт использовать больше двух клапанов на цилиндр, усложняет проектирование впускных и выпускных окоон в головке цилиндров с высокоэффективной конфигурацией. Двигатели этой схемы как правило низкооборотные, относительно тихоходные, но с гибкой моментной характеристикой. Если не используются гидравлические толкатели, такой двигатель будет одним из наиболее шумных по сравнению с остальными схемами.

В СССР первым массовым верхнеклапанным мотором стал двигатель «Волги» ГАЗ-21. Из отечественных, такой механизм газораспределения имели такие автомобили, как «Волга» (все карбюраторные модели), «Москвич» всех моделей от –407 до –408 включительно, все грузовики с двигателями конфигурации V8.

б) Двигатели с распредвалом в головке цилиндров

Двигатель с одним распределительным валом и клапанами в головке

В зависимости от конкретной конфигурации привода клапанов, выделяют двигатели с:

· Приводом клапанов коромыслами (Москвич-412, старые модели BMW, Honda) — клапана расположены по бокам от распредвала (обычно, V-образно), приводятся в движение насаженными на общую ось коромыслами, которые кулачки вала толкают с одного конца, а другой приводит в движение стержни клапанов;

· Приводом клапанов рычагами (ВАЗ-2101, ?06, …) — распредвал над расположенными в ряд клапанами, приводит их посредством рычагов, опирающихся на шаровую опору, толкая их кулачками примерно посередине; минус — повышенная шумность, высокие нагрузки в месте контакта кулачков вала и рычагов, сложная регулировка клапанного зазора.

· Приводом клапанов толкателями (ВАЗ-2108, многие высокооборотные двигатели) — очень простой механизм с минимальной инерцией деталей, в котором распредвал расположен прямо над клапанами, расположенными тарелками вниз, и приводит их в движение через цилиндрические толкатели; минус — меньшая эластичность характеристики двигателя, сложная регулировка клапанного зазора.

Двигатель с двумя распредвалами в головке цилиндров

При этом существуют две серьёзно различающиеся разновидности этого механизма, отличающиеся количеством клапанов.

С двумя клапанами на цилиндр

В головке цилиндров расположены два распредвала, один из которых приводит впускные клапана, второй — выпускные. Эта схема применялась в 1960-х — 1970-х годах на высокопотенциальных двигателях таких автомобилей, как Fiat 125, Jaguar, Alfa-Romeo, а так же опытном двигателе гоночных автомобилей Москвич-412Р, Москвич-Г4. В настоящее время не применяется.

Схема позволяет значительно увеличить количество оборотов коленчатого вала без вредных последствий для ГРМ за счёт уменьшения его инерции, следовательно, увеличить мощность, снимаемую с двигателя. Например, мощность спортивной модификации двигателя Москвича-412 развивала более 100 л.с.

С четырьмя клапанами на цилиндр

Два распредвала, каждый из которых приводит свой ряд клапанов, в котором есть и впускные, и выпускные. Привод клапанов, как правило, толкателями. Схема даёт большое преимущество по мощностной отдаче. Применяется на большей части современных автомобилях.

в) По количеству клапанов: одноклапанные, двухклапанные, трехклапанные, четырехклапанные, пятиклапанные.

г) По типу привода: шестеренчатый от коленчатого вала, ременный, цепной.

д) По типу расположения распределительного вала.

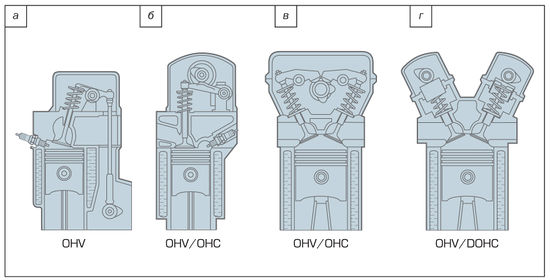

Рис. 2. Газораспределительные механизмы: а — с нижним расположением распредвала; б и в — с верхним расположением распредвала; 1 — кулачок; 2 — толкатель; 3 — штанга; 4 — коромысло; 5 — одноплечий рычаг.

При нижнем расположении распредвала усилие, необходимое для открытия клапанов, передаётся к ним от кулачков через толкатели, штанги и коромысла.

В ГРМ с верхним расположением распределительного вала привод клапанов осуществляется кулачком либо непосредственно через толкатели, либо через рычаги или коромысла.

Газораспределительный механизм (ГРМ)

Posted By admin on 23.05.2016

Газораспределительный механизм (ГРМ) — механизм управления фазами газораспределения двигателя внутреннего сгорания.

Состоит из распределительного вала — или нескольких валов — и механизмов привода к ним, клапанов, открывающих и закрывающих впускные и выхлопные отверстия в камерах сгорания, и передаточных звеньев — толкателей, штанг, коромысел и некоторых вспомогательных деталей (регулировочных элементов, клапанных пружин, системы поворота клапанов и проч.)

Система привода распределительного вала в любом случае обеспечивает его вращение с угловой скоростью, равной 1/2 угловой скорости коленчатого вала.

Классифицирующими признаками для конструкции газораспределительного механизма являются расположение клапанов и распределительного вала.

По расположению клапанов выделяют двигатели:

• Нижнеклапанные (с боковым расположением клапанов);

• Верхнеклапанные (в старой литературе — «с подвесными клапанами»);

• Со смешанным расположением клапанов.

По расположению распределительного вала выделяют двигатели:

• С распределительным валом, расположенным в блоке цилиндров (Cam-in-Block);

• С распредвалом, расположенным в головке блока цилиндров (Cam-in-Head);

• Без распределительного вала.

По этим признакам клапанные механизмы четырёхтактных двигателей внутреннего сгорания разделяются на целый ряд подтипов

Двигатели с распределительным валом в блоке цилиндров.

Нижнеклапанный двигатель (с боковым расположением клапанов, англ. L-Head, Flathead, SV — Side-Valve) — двигатель, у которого распредвал расположен в блоке и клапаны расположены также в блоке, в ряд сбоку от цилиндров, тарелками вверх. Привод непосредственно от расположенного под ними распредвала.

Плюсы схемы — малая шумность, простота в изготовлении и обслуживании, отсутствие опасности касания клапанов и поршня при неправильной установке угла распределительного вала. При наличии гидравлических толкателей клапанов или правильно выставленном клапанном зазоре нижнеклапанные двигатели работают на холостых оборотах почти совершенно бесшумно — отчётливо слышен только шум воздуха, обтекающего вентилятор системы охлаждения. Все детали ГРМ этого типа находятся внутри блока, что позволяет получить очень компактный двигатель. Распределительный вал находится в общем картере с коленвалом, что упрощает систему смазки и повышает безотказнос ть, отсутствуют промежуточные передаточные звенья между кулачками распредвала и клапанами (коромысла, рокеры, рычаги и т. п.), нет необходимости в сложных уплотнениях стержней клапанов (маслосъёмные колпачки). Головка блока нижнеклапанного мотора представляет собой простую стальную плиту с каналами для охлаждающей жидкости, она легко демонтируется, открывая удобный доступ к клапанам и поршням, что было весьма актуально в годы, когда поршни требовалось регулярно очищать от нагара, а клапаны — периодически притирать к сёдлам.

Главный минус — из-за сложного пути бензовоздушной смеси значительно ухудшается наполнение цилиндров, как следствие — достигается ощутимо меньшая удельная мощность по сравнению с остальными конфигурациями, двигатель получается низкооборотным и неэкономичным. Камеры сгорания нижнеклапанного мотора имеют сложную форму и из-за этого как правило не подвергаются механической обработке, сохраняя шероховатую поверхность, полученную при отливке, что ещё больше снижает показатели двигателя и является причиной появления различий в объёме и характере работы камер сгорания одной головки. Длинные выпускные каналы способствуют перегреву нижнеклапанного двигателя. Необходимость обеспечить, с одной стороны, минимальное конструктивно обусловленное расстояние между осями цилиндра и распределительного вала, а с другой — необходимый зазор между тарелкой клапана и стенками камеры сгорания вынуждает конструкторов придавать камере сгорания сильно вытянутую форму и не даёт уменьшить её объём, а это, в свою очередь, не позволяет увеличить степень сжатия, что является наиболее простым и эффективным способом повышения удельной мощности, выше 7÷7,5:1 — при дальнейшем росте степени сжатия нижнеклапанный двигатель становится склонен к детонации (в незначительной степени этот недостаток может быть устранён наклоном осей клапанов относительно оси цилиндров, однако при этом растут габариты двигателя). По той же причине невозможно создание нижнеклапанного дизеля, поскольку в дизель-моторах необходимы степени сжатия порядка 19 и выше.

Со смешанным расположением клапанов

Также встречается обозначение — F-Head. У такого двигателя обычно впускные клапаны находятся в головке блока, как у верхнеклапанного мотор а, и приводятся в действие при помощи штанг-толкателей, а выпускные — в блоке, как у нижнеклапанного двигателя. Распределительный вал был один и был расположен в блоке, как у обычного нижнеклапанного мотора.

Эта схема обладает тем преимуществом, что её мощность ощутимо выше, чем у «чистого» нижнеклапанного. Как правило, такие двигатели переделывались из нижнеклапанных в качестве меры текущей модернизации.

Подобные «полуверхнеклапанные» переделки существовали и в СССР — это были спортивные двигатели на базе агрегатов автомобилей «Москвич», «Победа» и ЗИМ. Выигрыш в мощности, в сочетании с иными мерами форсировки, был значительным — до 20…40 л.с., при исходной мощности самих указанных двигателей в 35, 50 и 90 л.с., соответственно.

Такие двигатели широко применялись фирмами Rolls-Royce и Rover благодаря их высокой надёжности как по сравнению с нижнеклапанными (из-за хорошего охлаждения верхних клапанов), так и по сравнению с ранними верхнеклапанными двигателями (из-за вдвое меньшего числа штанг-толкателей).

С широким распространением «настоящих» верхнеклапанных двигателей, эта схема почти полностью вышла из употребления. Тем не менее, последний такой двигатель был выпущен фирмой «Willys» в 1970-х годах.

Верхнеклапанные с приводом клапанов толкателями (тип OHV)

Данная конструкция ГРМ была изобретена Дэйвидом Данбаром Бьюиком (David Dunbar Buick) в самом начале XX века. У этих двигателей клапаны расположены в головке цилиндров, а распредвал — в блоке (англоязычное обозначение — OHV — «OverHead Valve»; также встречается I-Head, или Pushrod, то есть, «с толкателями»). Привод клапанов — штангами-толкателями через коромысла.

Плюс такой схемы — относительно простая конструкция и обеспечиваемая ей конструктивная надёжность — в частности, как правило используется простой и надёжный привод распределительного вала шестернями, что исключает саму возможность таких неисправностей, как разрыв ремня ГРМ или «перескакивание» цепи в механизме с цепным приводом. Эксплуатационные нагрузки на детали ГРМ также оказываются сравнительно невысокими, чем обеспечивается высокая долговечность.

Многие двигатели с ГРМ типа OHV ощутимо более компактны по сравнению с верхневальными, так как у них отсутствует расположенный сверху в головке блока распределительный вал, что особенно актуально для двигателей без оси коромысел, у которых коромысла опираются на шаровые пальцы; для рядных двигателей это в особенности касается габарита по высоте, а для V-образных — и высоты, и габаритной ширины.

Существенный минус ГРМ типа OHV по современным меркам — большая инерционность такого механизма газораспределения, что несколько ограничивает безопасные максимальные обороты коленчатого вал двигателя и, следовательно, развиваемые двигателем крутящий момент и литровую мощность (степень форсирования). Спортивные двигатели с ГРМ типа OHV, например — у машин, участвующих в гоночной серии NASCAR, могут работать и на 11 000 оборотах в минуту, но для обеспечения этого требуются специальные, достаточно дорогостоящие конструктивные и технологические решения (впрочем, это касается любых специализированных гоночных агрегатов).

Кроме того, такая схема затрудняет использование более двух клапанов на цилиндр (двигатели с таким ГРМ, имеющие 4 клапана на цилиндр, имеют большие габариты и массу, что делает их малоприменимыми в легковых автомобилях, но вполне приемлемыми для грузовиков и тяжёлой техники — примеры тому двигатели КамАЗ, ЯМЗ, ТМЗ, дизель тепловоза ЧМЭ3 и многие другие) и усложняет проектирование впускных и выпускных окон в головке цилиндров с высокоэффективной с точки зрения пропускной способности и сопротивления потоку конфигурацией.

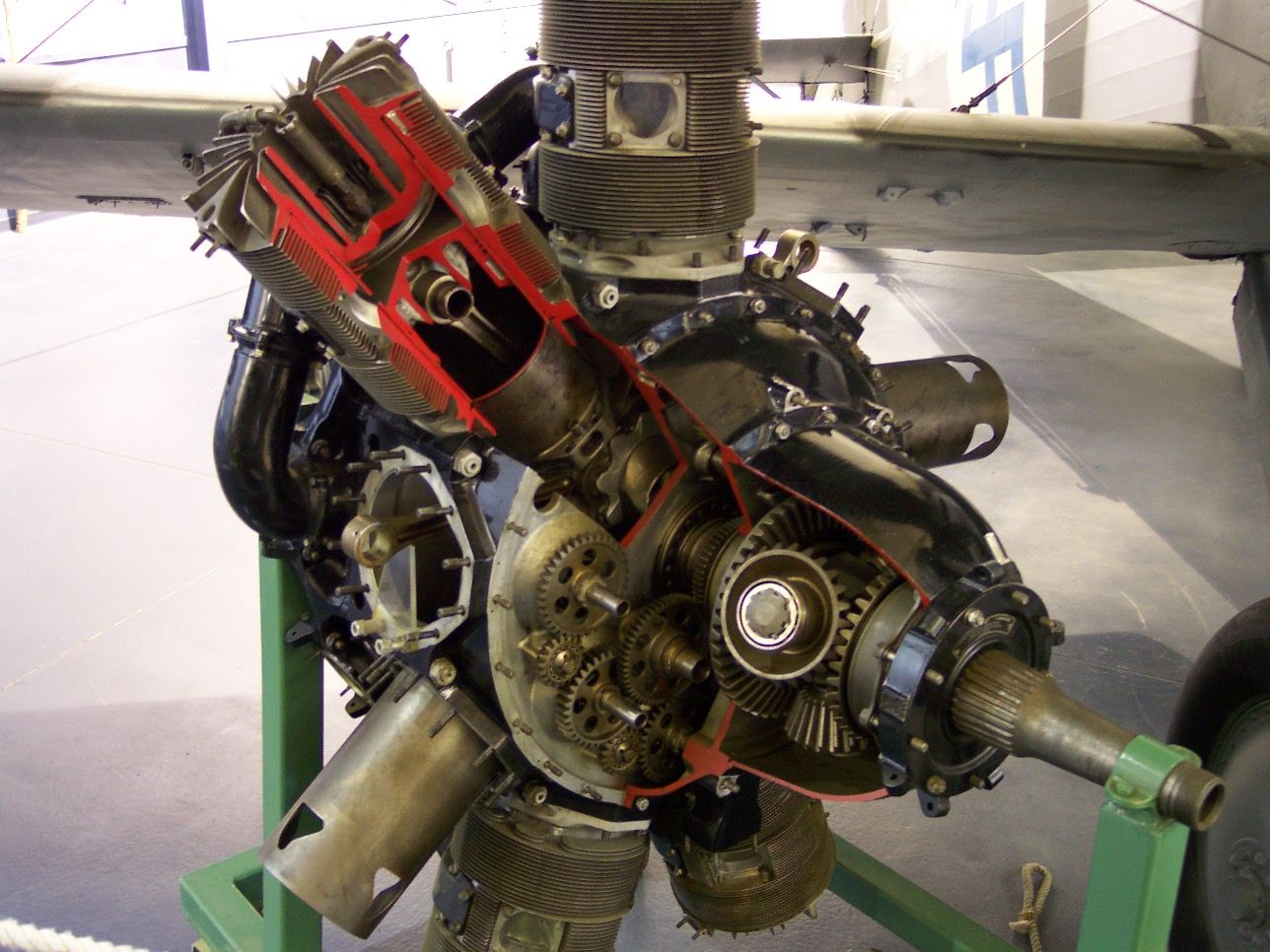

Двигатели с распределительным валом в головке цилиндров

В зависимости от конкретной конфигурации привода клапанов, выделяют двигатели с:

Приводом клапанов коромыслами (Москвич-412, старые модели BMW, Honda) — клапаны расположены по бокам от распредвала, обычно V-образно, и приводятся в движение насаженными на общую ось коромыслами, одни концы которых толкаются кулачками вала, а другие приводит в движение стержни клапанов;

• Приводом клапанов рычагами / рокерами (ВАЗ-2101 — 2107 и некоторые другие моторы) — распредвал над расположенными в ряд клапанами, приводит их посредством рычагов, опирающихся на ось или шаровую опору, толкая их кулачками примерно посередине; минус — повышенная шумность, высокие нагрузки в месте контакта кулачков вала и рычагов.

• Приводом клапанов толкателями (ВАЗ-2108, многие высокооборотные двигатели) — очень простой механизм с минимальной инерцией деталей, в котором распредвал расположен прямо над клапанами, расположенными тарелками вниз, и приводит их в движение через цилиндрические толкатели; минус — меньшая эластичность характеристики двигателя, сложная регулировка клапанного зазора.

Десмодромный газораспределительный механизм

В нём используются два распределительных вала (либо один, но с кулачками сложной формы): один перемещает клапаны вниз, второй — вверх. Клапанные пружины отсутствуют.

Двигатели с десмодромным газораспределением могут работать на оборотах, недоступных для обычных клапанных механизмов с пружинами, у которых при определённых оборотах коленчатого вала скорости срабатывания клапанных пружин не будет хватать для того, чтобы отвести клапаны из-под удара поршня до его прихода в верхнюю мёртвую точку («зависание» клапанов), что приводит к выходу двигателя из строя.

Десмодромный механизм имеет много прецизионных деталей, очень трудоёмок и дорог в изготовлении, требует высочайшего качества смазочного масла. Этот механизм применялся на ряде гоночных автомобилей, например, Mercedes-Benz W196, O.S.C.A. Barchetta и Mercedes-Benz 300 SLR, а ныне — на мотоциклах Ducati

ГРМ с изменяемыми фазами газораспределения

Большинство производителей автомобилей мирового уровня предлагают на некоторых своих двигателях систему изменения фаз газораспределения, которая регулирует параметры открытия клапанов в соответствии со скоростью вращения и нагрузкой на двигатель, благодаря чему достигается более эффективное использование мощности двигателя, снижается расход топлива, снижается загрязненность выхлопа. В частности, существуют варианты такой системы разработки фирм Honda (VTEC), Toyota (VVT-i), Mitsubishi (MIVEC), Nissan (VVL), BMW (VANOS), Ford (Ti-VCT), Subaru (AVCS) и других.

Гильзовая система газораспределения

Впервые разработана американским инженером Чарльзом Найтом (Charles Yale Knight), часто по его фамилии называется «системой Найта», хотя Найт разработал лишь один из типов гильзового газораспределения — со скользящими гильзами.

Применялась на дорогих легковых автомобилях — в первую очередь нужно отметить целую серию моделей SS (San-Soupape, фр. «без клапанов») французской фирмы Panhard et Levassor и автомобили фирмы Avions Voisin с двигателями Найта, а также такие модели, как Willys-Knight и Mercedes-Knight.

Принцип действия — открытие/закрытие окон в стенках цилиндра скользящими гильзами (sleeve valves). На британских авиадвигателях применялась не система Найта, а система МакКаллума, в которой гильзы не скользили вдоль цилиндра, а вращались относительно него, что было проще в реализации. Также существовало небольшое число двигателей, имевших окна не сбоку цилиндра, а в самой головке блока, то есть более близких к традиционной системе с тарельчатыми клапанами.

Главное преимущество — полная бесшумность. Кроме того, — долговечность и улучшение наполнения цилиндров бензовоздушной смесью за счёт большого размера и меньшего сопротивления окон в гильзах по сравнению с каналами клапанов, особенно в нижнеклапанных двигателях.

Основные недостатки — сложность и высокий расход масла.

Газораспределительный механизм (ГРМ) — Принцип работы

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Привод клапанов

Впускные и выпускные клапаны открываются и закрываются в нужные моменты за счет кулачков, расположенных на распределительном вале или на двух валах: для впускных клапанов и для выпускных. Распределительный вал приводится в действие от коленчатого вала. Для привода распределительного вала могут использоваться шестерни, цепь или зубчатый ремень. Поскольку в четырехтактном двигателе каждый клапан открывается только один раз каждые два оборота двигателя, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Кулачки могут воздействовать непосредственно на толкатели клапанов или через коромысла или рычаги. Направляющие втулки клапанов, изготовлены из чугуна, латуни, бронзы или спеченной порошковой композиции и запрессованы в головку блока цилиндров. Толкатели имеют цилиндрическую форму и выполнены из стали.

Конструктивные варианты привода клапанов:

а — привод клапанов с помощью штанг при нижнем расположении распределительного вала;

б — привод клапанов рычажным толкателем;

в — привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала;

г — непосредственный привод от распределительного вала через толкатель при верхнем расположении клапанов;

ОНV — верхнеклапанная схема с нижним распределительным валом;

OHC — верхнее расположение распределительного вала;

DOHC — схема с двумя распределительными валами верхнего расположения

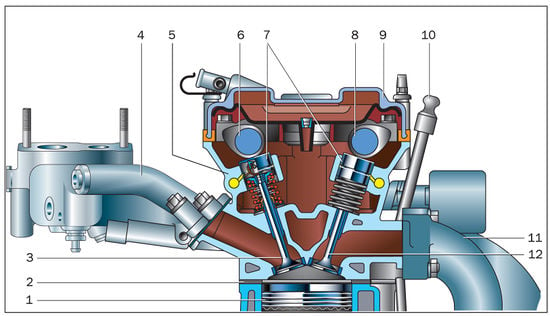

ГРМ двигателя ЗМЗ-4063:

1 — поршень;

2 — прокладка головки блока цилиндров;

3 — впускной клапан;

4 — впускной трубопровод;

5 — головка блока цилиндров;

6 — распределительный вал впускных клапанов;

7 — гидротолкатели;

8 — распределительный вал выпускных клапанов;

9 — крышка головки блока цилиндров;

10 — масломерный щуп;

11 — выпускной коллектор;

12 — выпускной клапан

Чем меньше деталей в приводе клапанов, тем меньше масса ГРМ, а следовательно, меньше и силы инерции, мешающие быстрому увеличению оборотов двигателя. Наиболее эффективными в этом случае будут ГРМ с размещенным в головке цилиндров распределительным валом. Такие двигатели появились в массовом производстве в 1960-е гг. и получили название OHC (Overhead Camshaft), что означает верхнее расположение распределительного вала. Как альтернатива могут использоваться два распределительных вала, по одному для каждого ряда клапанов. Такие двигатели называются «двухвальные верхнеклапанные» DOHC (Double Overhead Camshaft).

Ушли в прошлое нижнеклапанные ГРМ, в которых клапаны располагались не в головке цилиндров, а в блоке, рядом с камерой сгорания, и открывались снизу вверх с помощью простого толкателя от распределительного вала, расположенного в блоке цилиндров рядом с коленчатым валом. В таком двигателе головка цилиндров получалась простой и плоской, но камера сгорания была очень неудачной формы. Такие двигатели выпускались до 50-х гг., а затем их заменили более эффективные верхнеклапанные.

До настоящего времени выпускаются двигатели, у которых клапаны расположены в головке цилиндров, а распределительный вал размещен в блоке. При такой схеме для привода коромысел клапанов требуются дополнительные толкатели и штанги толкателей. Такие двигатели принято обозначать OHV (Overhead Valve) — верхнеклапанный. Для привода распределительного вала, расположенного в блоке цилиндров близко к коленчатому валу, можно использовать простую зубчатую передачу. Когда нужно выбрать привод для распределительных валов, находящихся в головке, приходится выбирать между цепью и зубчатым ремнем. Цепной привод надежнее и более долговечен, чем ременный, но требует смазки и, как следствие, герметизации крышки, закрывающей привод. Цепь существенно тяжелее ремня и поэтому для нее требуется более качественное натяжение и устройство для гашения вибраций. Зубчатые ремни дешевле, но требуют более частого контроля и замены после определенного пробега. Лучшие образцы современных ремней ГРМ могут прослужить без замены более 150 000 км пробега автомобиля.

Что такое форсирование двигателя?

Снова привет всем, сегодня расскажу про форсирование двигателя, что это такое, зачем делается, и стоит ли этим заниматься. Значение слова Force – сила, то есть форсирование, будет означать повышение силы. Что оно даст и во сколько выльется, будем разбираться.

- Что дает форсирование

- Степень улучшения

- Легкий тюнинг

- Тяжелый тюнинг

- Преимущества и недостатки

- Варианты

- Вывод

Что дает форсирование

Сегодня форсированием называют тюнинг мотора, повышающий его показатели. Эти показатели превышают стандартные возможности обычных, не форсированных моторов. Делается процедура с целью повышения скорости разгона и максимальной скорости машины.

Заинтересованы в подобных тюнингах в основном стрит рейсеры – гонщики-нелегалы, устраивающие соревнования за деньги с риском для здоровья и жизни.

Степень улучшения

По степени усиления автолюбителе делятся на две категории:

- Одним достаточно получить небольшое приращение мощности, выражающееся в основном в повышении разгона машины. Да и количество выполняемых операций для такого форсирования минимальное. Примерно 10-15 процентов мощности.

- Другим нужна максимальная мощность для гонок, соревнований или просто езды «с ветерком». Эти предпочитают максимальный тюнинг, с полной внутренней переделкой мотора и выжиманием из него максимальной мощности.

Легкий тюнинг

Легкое форсирование нижнеклапанного мотора состоит в таких улучшениях:

- Перепрошивка компьютера (ЭБУ) машины

- Замена некоторых деталей на спортивные, например, спортивные распредвалы.

Важно: прошивка компьютера требует опыта, навыков и специального фирменного оборудования.

Если вам предлагают выполнить ее в гараже, лучше отказаться сразу. Вообще, любое вмешательство в электронику не понимающих в ней людей не допустимо. Поэтому не советую лезть самим или пускать «специалиста», вооруженного лишь мультиметром.

Спортивный распредвал, превосходит обычный по своим возможностям. Он влияет на качество и скорость срабатывания клапанов, «формируя» характер двигателя. От него зависит своевременность подачи смеси и выброс отработанных газов. Обычный вал в этом плане имеет усредненные показатели. Однако, замена одного лишь вала, мало что изменит. Прирост мощности не превышает 15 процентов в месте с прошивкой.

Тяжелый тюнинг

Более основательный подход к форсированию подразумевает замену почти всех деталей нижневальных двигателей на спортивные. Нижневальный мотор считается наиболее пригодным к форсированию. Здесь мощность зависит от вложенных в мотор денег. Прибавка 100 или 1000 лошадей к мощности зависит от задач, под которые мотор усиливают.

Преимущества и недостатки

Методы форсирования кроме улучшения мощности имеют свои недостатки, о которых мало кто задумывается, до наступления последствий. Начну с преимуществ, ради которых все это делается. Преимущества слабого тюнинга:

- Минимальные затраты;

- Простота реализации;

- Незаметность для ГИБДД;

- Не вредит прочим деталям автомобиля;

- Малый прирост мощности, влияющий в основном на разгон;

- Есть риск вывести из строя компьютер автомобиля, что выльется дорогим ремонтом;

Усиленный тюнинг имеет такие преимущества:

- Повышение не только разгона, но и максимальной скорости машины;

- Увеличивает мощность мотора;

- Дополнительные аксессуары, делают внешность транспорта брутальнее;

- Большие финансовые расходы

- Сложность выполнения

- Требует много времени

- Может разрушить сцепление, коробку и прочие детали двигателя и ходовой, потому что они под такую мощность не рассчитаны.

- Легко обнаруживается инспекторами ГИБДД, что грозит крупными штрафами и даже потерей транспортного средства.

Важно: закон запрещает любые изменения в устройстве машины, влияющие на безопасность движения. Изменения параметров мотора не законны, и за них привлекают к административной ответственности, если они не повлекли тяжелых последствий.

Не запрещенными являются:

- Аэрография;

- Шумоизоляция;

- Тонировка стекол в пределах ГОСТ;

- Парктроники

- Дополнительная защита радиатора;

- Перетяжка салона;

- Полировка кузова;

- Защита корпуса виниловой пленкой;

Переделки, не запрещенные в прямую, можно узаконить. Например, использование лебедок или псевдо ксеноновых фар. Однако, предстоит пройти сложные и муторные процедуры, убивающие желание заниматься подобным узакониванием.

Варианты

Вот вам возможные способы усиления:

- Мощность за счет повышения объема. Расточка гильз мотора, с заменой коленвала и поршней. Шатуны придется доработать. Такой тюнинг снижает КПД мотора, повышает расход горючего и масла;

- Повышение количества смеси в цилиндрах. Доработка форсунок, регулировка насоса, модернизация турбоннаддува. Считается наименее вредным деталям мотора и наиболее эффективным. Например, если для машин ВАЗ, наполнение цилиндров примерно 77%, в спорткарах 120%. Можно просто повысит наполнение, получив прирост мощности без переделок ЦПГ;

- Поднять коэффициент сжатия. Решается вопрос установкой широкофазных валов и заправкой мотора высокооктановым бензином. Плюс повышение наддува и усиление впрыска, как в предыдущем методе. Недостаток такой: повышается трение цилиндра и поршня, что вызывает повышенный нагрев и износ этих деталей. Ошибка в расчетах приводит к детонации и разрушению поршней.

- Улучшение сгорания. Для сокращения потерь тепла, выполняют полировку поршней и гильз, растачивают камеру сгорания в сторону свечи, для большего объема смеси.

- Сокращение хода поршней. Снижение поршневого хода дает меньшее трение деталей ЦПГ, и ускорение тактов работы мотора, повышение оборотов. Достигается заменой шатунов на более длинные.

- Применение присадок. Наиболее безопасным, безвредным и легальным видом форсирования является применение присадок. Добавки в топливо и смазку дают повышение КПД и мощности мотора, пусть даже на пару процентов.

- Тюнинг двухтактного мотора сводится к: замене и смазке всех подшипников; проверке состояния звезд и натяжки цепи; замене всех прокладок на стыках; полировке внутренних поверхностей в перепускных каналах; замене при необходимости, поршневых колец; проточке и балансировке коленвала; прикручивании тюнинговой выхлопной трубы.

- В сумме такие меры дают заметное повышение мощности, без конструктивных изменений. В принципе, на свой страх и риск, можно выполнить любую из вышеописанных форсировок, потому что конструкция это позволяет.

Вывод

Занимаясь тюнингом подобного рода, надо помнить, что машина работает как своеобразный организм. Усилив один лишь мотор, вы вносите дисбаланс в его работу. Что выражается повышением шумности, появлением вибрации, поломкой других элементов, не рассчитанных под повышенную мощность мотора. Порой, реакция на такие действия проявляется не сразу и может быть непредсказуемой. Такая авантюра, без опыта и понимания дела, грозит угробить машину и ее владельца!

Я бы задумался, стоит ли оно того. В Интернете предлагают много красивых и крутых вариантов прокачки машины. Однако большинство дорогих улучшений, как минимум незаконны. Не стоит забывать о том, что мотор гоночного болида рассчитан на одни соревнования, после которых, его заменяют новым. По причине непригодности дальнейшего использования. То есть, превратив свою машину в гоночную, вы быстро износите мотор, как минимум.

У меня все, мои дорогие читатели, подпишитесь на сайт, и поделитесь информацией с друзьями, пусть они тоже подпишутся, будет много полезного. До встречи.