Как сделать двигатель внутреннего сгорания?

Двухтактный двигатель внутреннего сгорания своими руками

Самодельный двигатель можно изготовить несколькими способами. Обзор начнем с биполярного или шагового варианта, который представляет собой электрический мотор с двойным полюсом без щеток. Он имеет питание постоянного тока, разделяет полный оборот на равные доли. Для функционирования данного прибора потребуется специальный контроллер. Кроме того, в конструкцию приспособления входит обмотка, магнитные элементы, передатчики, сигнализаторы и узел управления с панелью приборов. Основное предназначение агрегата – обустройство фрезеровочных и шлифовальных станков, а также обеспечение работы различных бытовых, производственных и транспортных механизмов.

Типы моторов

Самодельный двигатель может иметь несколько конфигураций. Среди них:

- Варианты с магнитом постоянного действия.

- Комбинированная синхронная модель.

- Переменный двигатель.

Привод с постоянным магнитом оборудуется основным элементом в роторной части. Функционирование таких приборов основано на принципе притяжения или отталкивания между статором и ротором приспособления. Такой шаговый электродвигатель оснащен роторной частью из железа. Принцип его работы заключается на фундаментальной основе, согласно которой, предельно допустимое отталкивание производится с минимальным зазором. Это способствует притяжению точек ротора к полюсам статора. Комбинированные устройства сочетают в себе оба параметра.

Еще один вариант – это двухфазные моторы шагового типа. Прибор представляет собой простую конструкцию, может иметь два типа обмотки, легко устанавливается в необходимом месте.

Как сделать простой двигатель Стирлинга (с фотографиями и видео)

Давайте сделаем двигатель Стирлинга.

Мотор Стирлинга – это тепловой двигатель, который работает за счет циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу. Более конкретно, двигатель Стирлинга представляет собой двигатель с рекуперативным тепловым двигателем с замкнутым циклом с постоянно газообразным рабочим телом.

Двигатели Стирлинга имеют более высокий КПД по сравнению с паровыми двигателями и могут достигать 50% эффективности. Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом.

Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку они могут становиться все более значительными по мере роста цен на традиционные виды топлива, а также в свете таких проблем, как истощение запасов нефти и изменение климата.

В этом проекте мы дадим вам простые инструкции по созданию очень простого двигателя

DIY

Стирлинга с использованием пробирки и шприца

.

Как сделать простой движок Стирлинга – Видео

Компоненты и шаги, чтобы сделать моторчик Стирлинга

1. Кусок лиственных пород или фанеры

Это основа для вашего двигателя. Таким образом, он должен быть достаточно жестким, чтобы справляться с движениями двигателя. Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

2. Мраморные или стеклянные шарики

В двигателе Стирлинга эти шарики выполняют важную функцию. В этом проекте мрамор действует как вытеснитель горячего воздуха от теплой стороны пробирки к холодной стороне. Когда мрамор вытесняет горячий воздух, он остывает.

3. Палки и винты

Шпильки и винты используются для удержания пробирки в удобном положении для свободного перемещения в любом направлении без каких-либо перерывов.

4. Резиновые кусочки

Купите ластик и нарежьте его на следующие формы. Он используется для того, чтобы надежно удерживать пробирку и поддерживать ее герметичность. Не должно быть утечек в ротовой части пробирки. Если это так, проект не будет успешным.

5. Шприц

Шприц является одной из самых важных и движущихся частей в простом двигателе Стирлинга. Добавьте немного смазки внутрь шприца, чтобы поршень мог свободно перемещаться внутри цилиндра. Когда воздух расширяется внутри пробирки, он толкает поршень вниз. В результате цилиндр шприца перемещается вверх. В то же время мрамор катится к горячей стороне пробирки и вытесняет горячий воздух и заставляет его остывать (уменьшать объем).

Пробирка Пробирка является наиболее важным и рабочим компонентом простого двигателя Стирлинга. Пробирка изготовлена из стекла определенного типа (например, из боросиликатного стекла), обладающего высокой термостойкостью. Так что его можно нагревать до высоких температур.

Как работает двигатель Стирлинга?

Некоторые люди говорят, что двигатели Стирлинга просты. Если это правда, то так же, как и великие уравнения физики (например, E = mc2), они просты: на поверхности они просты, но богаче, сложнее и потенциально очень запутаны, пока вы их не осознаете. Я думаю, что безопаснее думать о двигателях Стирлинга как о сложных: многие очень плохие видео на YouTube показывают, как легко «объяснить» их очень неполным и неудовлетворительным образом.

На мой взгляд, вы не можете понять двигатель Стирлинга, просто создав его или наблюдая за тем, как он работает извне: вам нужно серьезно подумать о цикле шагов, через которые он проходит, что происходит с газом внутри, и как это отличается из того, что происходит в обычном паровом двигателе.

Все, что требуется для работы двигателя, – это наличие разницы температур между горячей и холодной частями газовой камеры. Были построены модели, которые могут работать только с разницей температуры 4 ° C, хотя заводские двигатели, вероятно, будут работать с разницей в несколько сотен градусов. Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Двигатели Стирлинга и концентрированная солнечная энергия

Двигатели Стирлинга обеспечивают аккуратный метод преобразования тепловой энергии в движение, которое может привести в движение генератор. Наиболее распространенная схема состоит в том, чтобы двигатель был в центре параболического зеркала. Зеркало будет установлено на устройство слежения, чтобы солнечные лучи фокусировались на двигателе.

* Двигатель Стирлинга как приемник

Возможно, вы играли с выпуклыми линзами в школьные годы. Сосредоточение солнечной энергии для сжигания листа бумаги или спички, я прав? Новые технологии развиваются день ото дня. Концентрированная солнечная тепловая энергия приобретает все большее внимание в эти дни.

Выше приведен короткий видеофильм о простом двигателе с пробиркой, использующим стеклянные шарики в качестве вытеснителя и стеклянный шприц в качестве силового поршня.

Этот простой двигатель Стирлинга был построен из материалов, которые доступны в большинстве школьных научных лабораторий и может быть использован для демонстрации простого теплового двигателя.

Диаграмма давление-объем за цикл

Процесс 1 → 2 Расширение рабочего газа на горячем конце пробирки, тепло передается газу, и газ расширяется, увеличивая объем и толкая поршень шприца вверх.

Процесс 2 → 3 По мере движения мрамора к горячему концу пробирки газ вытесняется из горячего конца пробирки на холодный конец, а по мере движения газа он отдает тепло стенке пробирки.

Процесс 3 → 4 Из рабочего газа отводится тепло, и объем уменьшается, поршень шприца движется вниз.

Процесс 4 → 1 Завершает цикл. Рабочий газ движется от холодного конца пробирки к горячему концу, поскольку мраморные шары вытесняют ее, получая тепло от стенки пробирки, когда она движется, тем самым увеличивая давление газа.

Монополярные модификации

Самодельный двигатель этого типа состоит из единой обмотки и центрального магнитного крана, влияющего на все фазы. Каждый отсек обмотки активируется для обеспечения определенного магнитного поля. Так как в подобной схеме полюс в состоянии функционировать без дополнительного переключения, коммутация пути и направления тока имеет элементарное устройство. Для стандартного мотора со средней мощностью хватает одного транзистора, предусмотренного в оснащении каждой обмотки. Типичная схема двухфазного двигателя предполагает шесть проводов на выходном сигнале и три аналогичных элемента на фазе.

Микроконтроллер агрегата может использоваться для активизации транзистора в автоматически определенной последовательности. При этом обмотки подключаются посредством соединения выходных проводов и постоянного магнита. При взаимодействии клемм катушки вал блокируется для проворачивания. Показатель сопротивления между общим проводом и торцовой частью катушки пропорционален аналогичному аспекту между торцами проводки. В связи с этим длина общего провода в два раза больше, чем соединительная половина катушки.

Биполярные варианты

Самодельный шаговый двигатель этого типа оборудован одной обмоткой фазы. Поступление тока в нее осуществляется переломным способом при помощи магнитного полюса, что обуславливает усложнение схемы. Она обычно агрегирует с соединяющим мостом. Имеется пара дополнительных проводов, которые не являются общими. При смешивании сигнала такого мотора на повышенных частотах эффективность трения системы снижается.

Создаются также трехфазные аналоги, имеющие узкую специализацию. Они применяются в конструкции станков с ЧПУ, а также в некоторых автомобильных бортовых компьютерах и принтерах.

Вдохновили ролики о самодельных моторах. Решился и сделал такой с нуля

Приветствую тебя, уважаемый читатель.

В этой статье я расскажу, как сделал самодельный бесщеточный мотор полностью с нуля в домашних условиях. Кому интересно, усаживайтесь поудобнее и начинаем.

На сборку двигателя своими руками меня подтолкнул не один десяток роликов с зарубежных каналов, там люди собирали электромоторы из того, что было и они хорошо работали и запускались с первого раза.

Вот и мне после просмотра данных роликов захотелось собрать что-то свое, что заработает и это можно будет применить в своих самоделках.

Нашел я у себя трансформатор от микшера, также заказал 50 штук неодимовых магнитов из Китая и контроллер для управления двигателем.

Диаметр тора от моего трансформатора равен 62 мм, по ним я сделал чертеж в компасе для ротора.

Из металлического листа вырезал круг диаметром 62 мм, таких же размеров сделал круг из фанеры, толщиной 3 мм.

На металлическом диске сделал разметку для центров магнитов, все работы проводил при помощи циркуля и транспортира.

Из фанеры я вырезал диск диаметром 37,65 мм, он будет держать магниты на одинаковом расстоянии от вала.

Далее я из фанеры выпилил кольцо с внутренним диаметром 62 мм, который затем приклеил на ротор с помощью эпоксидной смолы. (Магниты устанавливал чередуя полюса, для этого взял один из магнитов и проверял, притягивается ли магнит или отталкивается и так расставил все 12 штук поочередно — притягивается, отталкивается).

После высыхания эпоксидки я слегка отшлифовал поверхность, убрав наплывы.

Затем я принялся за изготовление статора из тора трансформатора. Сделал на скорую руку станок из точила и проделал пропилы в торе, постепенно измеряя зазор штангенциркулем, в идеале он должен быть одинаковым.

В итоге получился такой тор, процесс пропиливания пазов занял много времени, около 6 часов за станком.

После того, как пропилы готовы, я взял лак для ногтей у своей сестры ( с ее разрешения) и покрасил зазоры, чтобы защитить обмотку от случайного КЗ.

Одного лака для защиты недостаточно, я взял обычный лист А4 и нарезал из него полосок, ими обклеил каждый зуб статора.

Для того, чтобы ротор вращался, необходимо сделать крепление для подшипника. Я взял алюминиевый диск, сделал в нем отверстия и проточил их напильником, затем примотал его к статору на капроновую нитку и промазал лаком. (Листайте галерею

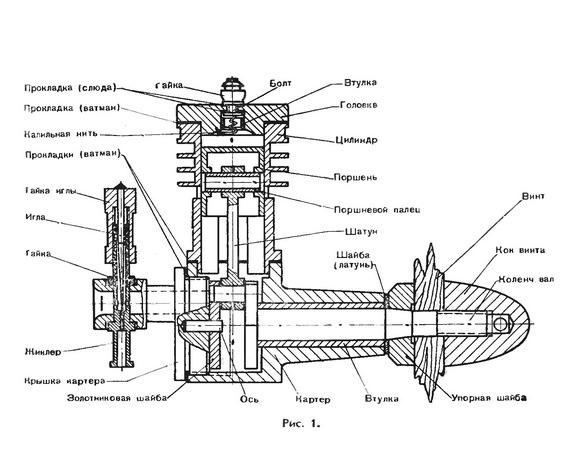

Как сделать авиамодельный двигатель типа ВЕТЕРОК 0,8

Для советского человека не секрет, что микродвигатели можно сделать своими руками а не только купить готовый. В былые времена многие авиамоделисты сами себе изготавливали микродвигатели а та так же дорабатывали уже существующие. Ниже изложенная статья поможет узнать некоторые моменты самостоятельного изготовления микродвигателя маленького объема. На примере двигателя ветерок с рабочим объемом 0,8 см 3

Технические данные «Ветерка»

Диаметр цилиндра 10 мм

Ход поршня 10 мм

Рабочий объем 0,8 см 3

Рабочие обороты на винте 150х70 мм 12 800 об/мин

Мощность двигателя на валу 0,06 л. с.

Степень сжатия 9 атм

Состав горючего:

75% метилового спирта (метанол);

25% касторового масла.

Авиамодельный двигатель малого объема — около 1 см 3 — давняя мечта наших авиамоделистов. В первую очередь такой двигатель необходим моделистам-школьникам. Чем меньше объем двигателя, тем меньше усилий требуется для того, чтобы его завести. Поэтому двигатель в 1 см 3 наверняка найдет широкое распространение среди юных авиамоделистов. Кроме того, надо учесть, что в последнее время у авиамоделистов-спортсменов во всем мире значительно возрос общий уровень летных достижений моделей свободного полета и намечается стремление через год два уменьшить максимально допустимый рабочий объем двигателя для всех таймерных моделей чемпионатного класса с 2,5 м 3 до 1,5 или даже до 1 см 3 .

Наконец, микролитражные модельные двигатели малых кубатур (до 0,8 см 3 ) могут с успехом применяться и для моделей автомобилей, лодок, глиссеров.

Двигатель «Ветерок» был нами построен и испытан, причем выполнялись одновременно три экземпляра двигателя. Об одном из них мы и хотим вам рассказать.

Изготовление микролитражного двигателя «Ветерок» под силу любой станции юных техников, где есть простейшие токарные и фрезерные станки. Однако надо заметить, что только при аккуратном и точном выполнении всех советов по изготовлению детален и сборке двигателя можно получить желаемые результаты.

Двигатель «Ветерок» двухтактный, калильного типа, может работать на любом спиртовом горючем в смеси с касторкой.

Как же изготовить «Ветерок»?

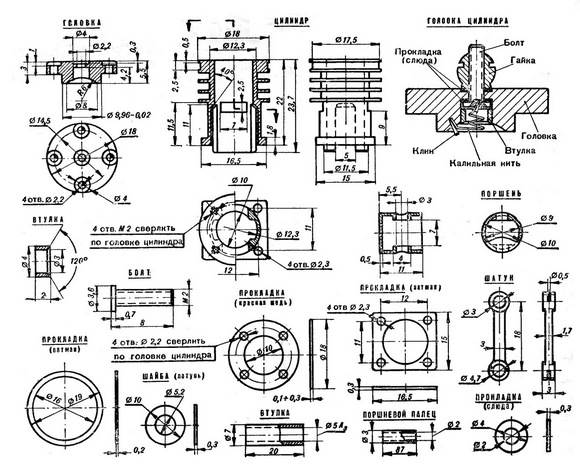

Начинать изготовление двигателя надо с самой главной детали — цилиндра. Цилиндр состоит из головки, втулки, болта, слюдяных прокладок, калильной нити, гайки и клиньев.

Сама головка изготовляется из материала Д16Т диаметром 20 мм. Пруток зажимается в кулачковый патрон, и производится полная обработка по чертежу той стороны прутка, где должна быть сферическая выемка. Далее сверлятся отверстия диаметром 4 и 22 мм. Сферическая выемка полируется пастой ГОИ. Затем деталь отрезается от заготовки. Обратная сторона детали обрабатывается в специальной оправке, которая зажимается в кулачковый патрон станка. Затем размечаются и сверлятся отверстия под винты крепления к цилиндру.

Болт точится из стали У5 по чертежу. В головке болта высверливается глухое отверстие диаметром 0,6 мм под медный клин для заделки калильной нити.

Это отверстие сверлится под углом к телу болта. Гайка и втулка точатся соответственно из латуни и дюралюминия Д16Т по чертежу.

Калильные нити можно делать из платиновой, родиевой или иридиевой проволоки. Возможно использование проволоки от старых термопар нагревательных термических печей, причем их необходимо калибровать фильерами.

Фильер представляет собой пластинку из нержавеющей нагартованной стали (или из стали У8) толщиной 0,3 мм. В этой пластинке нужно пробить отверстие обломанной иглой с помощью молотка. Иглу держите плоскогубцами. Протяжка проволоки для нити показана на рисунке 3 в.

Нить наматывается в спираль на оправке диаметром 1 мм. Шаг намотки 0,6-0,7 мм.

Особенно хорошо работают спирали, свитые из двойной или тройной проволочки платины толщиной 0,05 мм

Порядок сборки головки цилиндра следующий.

Конец спирали закрепляется медным клином в болте ударами по бородке молоточком. На болт надеваются слюдяные прокладки толщиной 0,3 мм. Со стороны полусферы в головку вставляется болт. В выточку головки закладываются слюдяные прокладки общей толщиной 0,5 мм. За-тем навертывается латунная гайка» которая затягивается круглогубцами до полной герметичности головки. Необходимо проверить, изолирован ли болт от головки. При этом запрессовывается втулка, закрепляется по месту второй конец калильной спирали. Это производится при помощи медного клина. Теперь можно приступить к проверке исправности калильного элемента. Проверка производится под напряжением от одной аккумуляторной банки, дающей напряжение 1,2 – 1,4 в. Из холоднокатаной медной фольги разных толщин изготовляется несколько прокладок соответственно 0,1, 0,2, 0,3 мм. При доводке двигателя выбирается лучшая.

Заготовка цилиндра делается из прутка диаметром 20 мм (рис. 2). Эта заготовка обтачивается на станке до диаметра 18 мм, сверлится сверлом диаметром 9,5 мм. и затем у нее протачиваются наружные размеры. При нарезке ребер желательно подпереть цилиндр задней бабкой и прорезать на обратном ходу. После этого у него протачивается внутренний диаметр до размера 9,8 мм. Отрезанный от заготовка, цилиндр проходит слесарную обработку: опиливается фланец крепления (можно на наждачном круге), засверливаются отверстия в головке и фланце, нарезается резьба для крепления головки цилиндра, распиливаются выхлопные окна и фрезеруются перепускные каналы. Головка цилиндра подвергается термообработке до R 45 — 47, Желательно шлифовать зеркало цилиндра до размера диаметра 10 ± 0,02 мм. Окончательно доводится размер диаметра чугунным притиром с пастой ГОИ (рис. 3, б).

Особое внимание нужно уделить обеспечению герметичности, для чего на плите следует притереть верхний фланец цилиндра. Прокладка под цилиндр вырезается из ватмана (рис. 2).

Поршень точится на токарном станке из стали У10 или У12 диаметром 12 мм. Заготовка обтачивается до диаметра 11 мм и просверливается до диаметра 7 мм, глубиной 10,5 мм. Поршень растачивается внутри по размерам, приведенным на чертеже. Затем протачивается наружный размер до диаметра 10,2 или 10,3 мм, после чего поршень отрезается от заготовки. После этого сверлится отверстие под поршневой палец сверлом диаметром 2,9 мм и зачищается хорошей разверткой ЗА на малом ходу, с маслом. Калится поршень до Rс 60—62, шлифуется снаружи до размера 10 ± 0,02 мм и притирается по цилиндру чугунным притиром (рис. 3, а). Необходимо также притереть отверстие под поршневой палец медной проволокой толщиной 3 мм.

Поршневой палец делается из заготовки стали У8 или У10 диаметром 4 или 5 мм. Заготовка торцуется и засверливается сверлом диаметром 1,9 мм, а затем протачивается снаружи до диаметра 3,2 мм и отрезается от заготовки. После этого деталь следует закалить до Rс = 60-62. Наконец она шлифуется и притирается по отверстию в поршне.

Контур шатуна размечается вдоль проката на прессованном дюралюминиевом профиле Д16Т. Затем засверливаются два отверстия сверлом диаметром 2,9 мм на расстоянии 18 мм. Производится слесарная обработка по чертежу, после чего отверстия разворачиваются разверткой ЗА3 (с маслом), а затем зачищаются. Необходимо следить, чтобы в них не попал абразив, вызывающий сильный износ поршневого пальца. Поверхность шатуна полируется гладким стальным каленым стержнем.

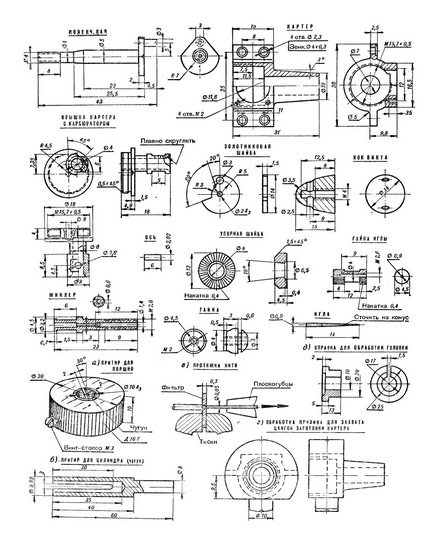

Для коленчатого вала вытачивается заготовка из стали 12XH3A или из 18ХНВА диаметром 14 мм, длиной 43 мм. В ней засверливаются центровые углубления: два — по оси заготовки и два — смещенные от оси на 5 мм. Сначала обрабатывается палец кривошипа в смещенных центрах, после чего в центрах на оси протачивается шейка и носок коленчатого вала. Затем нарезается резьба М4. После этого производится слесарная обработка. Деталь цементируется на глубину 0,5 мм, калится до Rc — 42- 45 и, наконец, шлифуется с притиркой трущихся поверхностей.

На заготовке, зажатой в кулачковый патрон диаметром 50 – 55 мм из Д16Т, протачивается носок картера и кривошипная камера с нарезанием резьбы под крышку, после чего носок картера отрезается от заготовки по размеру, указанному на чертеже. В картер запрессовывается бронзовая втулка, выточенная заранее по чертежу (рис. 5). После этого производится разметка расположения цилиндра и засверливаются центровые углубления по оси цилиндра для обработки места его крепления.

Зажав заготовку картера в центрах, обрабатываете прилив диаметром 10 мм для захвата цангой (рис. 5, г). Зажав заготовку в цанге, обрабатываете место крепления цилиндра по чертежу.

Затем производится фрезерная и слесарная обработка картера. Задняя крышка картера (рис. 5) с карбюратором вытачивается из заготовки Д16Т за два приема. Сначала производится торцевание, затем обработка по внешним размерам и разделка отверстия под ось. На длине 18 мм отрезается крышка от заготовки и производится разметка отверстия карбюратора, которое засверливается сверлом диаметром 3,9 мм и разделывается разверткой 4А3. Деталь зажимается в центре, и производится токарная обработка корпуса карбюратора. После этого происходит слесарная обработка детали по чертежу (рис. 3).

Жиклер и гайка иглы вытачиваются из латуни Л59 или Л62 по чертежу (рис. 3).

Игла карбюратора изготовляется на токарном станке из проволоки ОВС, предварительно нормализованной (прогревается до 200 – 240°С в течение 20 – 30 мин.). Упорная шайба и кок (рис. 3) вытачиваются из Д16Т по чертежу. Крепежные винты подбираются по месту и диаметрам, указанным на чертежах. Размеры и материалы прокладок и шайб указаны на чертежах.

Ось изготовляется из проволоки ОВС диаметром 2,5 мм и шлифуется до чертежных размеров.

Золотниковая шайба (рис. 3) делается из 1,5 мм текстолита или гетинакса. На токарном станке вытачивается круглая заготовка, затем производится ее слесарная обработка по размер рам, указанным на чертеже, и притирается рабочая поверхность.

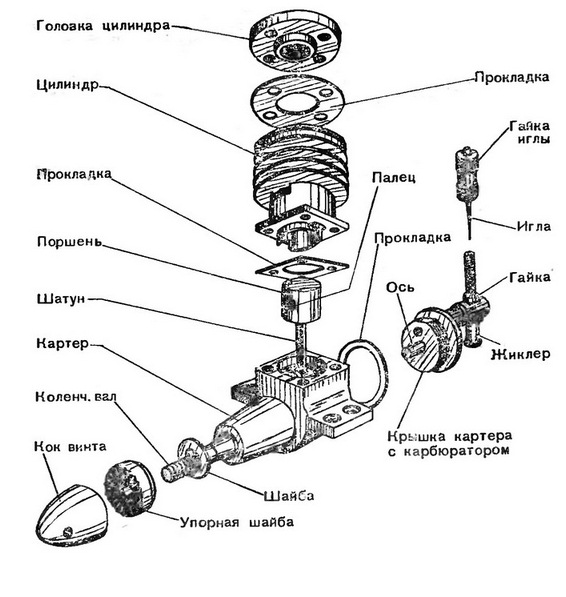

Сборка двигателя

Сборка двигателя производится в следующей последовательности:

- 1) запрессовывается ось золотника;

- 2) надевается золотник, смазанный маслом;

- 3) вставляется в картер коленчатый вал, смазанный маслом;

- 4) соединяется шатун с поршнем поршневым пальцем, нижняя головка надевается на палец кривошипа коленчатого вала;

- 5) ввертывается в картер крышка с прокладкой и золотником;

- 6) прокладывается прокладка под цилиндр, смазываются поршень и цилиндр маслом, надевается цилиндр на поршень;

- 7) завертываются крепежные винты М2 длиной 5 мм;

- 8) проверяется легкость вращения коленчатого вала;

- 9) надевается упорная прокладка, упорная шайба, винт и кок, снова проверяется легкость вращения коленчатого вала;

- 10) устанавливается жиклер и гайка с иглой на карбюратор;

- 11) ставится на место головка с прокладками, и двигатель устанавливается на стенд; подсоединяется резиновой трубкой бачок с горючим;

- 12) подсоединив аккумулятор на массу и гайку головки цилиндра, проверните за винт вал двигателя; закрыв карбюратор пальцем, попытайтесь запустить двигатель, резко нажимая указательным пальцем на винт.

Применяется аккумулятор кадмиево-никелевый, марки КН-10 — 2 банки на 2,4 в.

Регулировка оборотов производится иглой карбюратора. Как только режим двигателя станет устойчивым, отсоедините провода от мотора. Необходимо перед эксплуатацией двигатель обкатать в течение 30 -35 мин.

Дизельный двигатель: устройство, принцип работы

Вторым по популярности двигателей внутреннего сгорания является дизельный двигатель, который раньше устанавливался только на грузовые машины. КПД дизеля больше, чем у самого распространенного ДВС — бензинового. При более высоком коэффициенте полезного действия, дизель расходует топлива намного меньше. Такие преимущества инженеры-конструкторы автомобильной промышленности смогли сделать за счет уникальной конструкции.

История создания дизельного двигателя

Двигатели внутреннего сгорания бензинового типа постоянно модифицируются. Конструкторы добиваются улучшения эксплуатационных технических характеристик. Даже с новым прямым впрыском бензиновый ДВС выдает 30% КПД, а дизельный ДВС без турбонаддвува выдает 40% КПД, с турбонаддувом — около 50%.

Поэтому дизельные моторы становятся все более популярными и в Европе, и, вообще, по миру. Бензин дорожает чаще, чем дизтопливо. Все больше людей перед покупкой автомобиля оценивают, какой расход у этого авто. Основной существенный минус дизельных моторов — это большие габариты и большой вес. Поэтому они устанавливались только на грузовики.

Изготовление и обслуживание диз двигателя сложнее, потому что конструкция должна быть такой, чтобы все детали были сделаны с высокой точностью.

История создания

Дизельный двигатель, он же дизель — это поршневой двигатель внутреннего сгорания, принцип работы которого основан на самовоспламенении топлива, распыляющегося сжатым и горячим воздухом. До конца 20 века такой тип ДВС устанавливался на корабли, тепловозы, автобусы, грузовые машины, трактора. С конца 20 века после успешных испытаний начал массово устанавливаться на легковые авто.

По информации из википедии, в 1824 году Сади Карно придумал и сформулировал идею цикла Карно, суть которого заключалось возможности доводить топливо до температуры самовоспламенения резким сжатием.

Спустя 66 лет, Рудольф Дизель в 1890 году предложил реализовать эту идею на практике. 23 февраля 1892 года получил патент (разрешение) на свой двигатель, а в на следующий год выпустил брошюру по своего агрегату. Он запатентовал несколько вариантов.

Успешное испытание дизель-мотора удалось сделать только 28 января 1987 года (до этого попытки были неудачными). После этого Р.Дизель начал продавать лицензии на свое изобретение. Хоть и КПД, и удобство использования нового двигателя было на высоко уровне по сравнению с паровыми агрегатами, новые дизель-устройства были большими по габаритам и тяжелыми (они были больше и тяжелее паровых машин тех времен).

Хоть и КПД, и удобство использования нового двигателя было на высоко уровне по сравнению с паровыми агрегатами, новые дизель-устройства были большими по габаритам и тяжелыми (они были больше и тяжелее паровых машин тех времен).

Первоначальной задумкой было то, что топливом должна была быть каменноугольная пыль. Но после испытаний такого вида топлива, оказалось, что каменноугольная пыль очень быстро изнашивает детали двигателя из-за своих абразивных свойств и из-за золы, которая получалась в результате сгорания этой пыли.

Далее, в качестве топлива было использовалось растительное масло и легкие нефтепродукты. Именно на этих видах топлива, испытания ДВС Дизеля прошли успешно.

Инженер Экрой Стюард построил в 1896 году работающий двигатель — полудизель. В этой варианте конструкции ДВС было решено, чтобы воздух втягивался в цилиндр, после чего сжимался поршнем и нагнетался в конце такта сжатия в емкость, в которую распылялось топливо. Чтобы запустить такой мотор, емкость нагревалась лампой снаружи и после запуска двигатель работал сам. Экрой Стюард экспериментировал со сжатием топлива и воздуха в цилиндре. Он хотел исключить свечи зажигания.

Русские в изобретениях не отставали. Вне зависимости от успехов создания ДВС Дизелем, в 1989 году в Петербурге на Путиловском заводе инженер Густав Тринклер придумал и создал первый в мире бескомпрессорный нефтяной двигатель высокого давления, то есть это был двигатель с форкамерой (форкамера — это предварительная камера сгорания, которая по объему составляет 30% от общего объема камеры сгорания). Такой двигатель получил название «Тринклер-мотор».

После сравнения немецкого варианта Дизель-мотора и русского Тринклер-мотора, русский вариант оказался более эффективным. В Тринклер-моторе использовалась гидросистема для нагнетания и распыления топлива — это позволило отказаться от установки дополнительного воздушного компрессора и позволило увеличить число оборотов вала двигателя. В русском варианте в конструкции двигателя не устанавливался воздушный компрессор. Тепло подводилось медленно и дольше, по сравнению с немецким мотором Рудольфа Дизеля. Тринклер-мотор был проще и эффективнее. Но, теми, у кого были лицензии на Дизель-двигатели Рудольфа и Нобелями были вставлены «палки в колеса», чтобы остановить распространение конкурентного варианта мотора. В 1902 году работы по созданию Тринклер-мотора были остановлены.

В 1989 году Эммануил Нобель получил лицензию на двигатель Рудольфа Дизеля. Двигатель был доработан и теперь он мог работать на нефти, а не на керосине. В 1899 году Механический завод «Людвиг Нобель», расположенный в Петербурге, начал массовый выпуск таких моторов. В 1900 году в Париже на Всемирной выставке дизельный ДВС получил ГРАН-ПРИ. Перед Всемирной выставкой в Париже, появилась новость, что Нобелевский завод в Петербурге выпускает ДВС, которые работают на сырой нефти. Такой ДВС в Европе начали называть «Русский дизель». Русский инженер по фамилии Аршаулов первым сконструировал и внедрил в систему топливный насос высокого давления (ТНВД). Приводом для ТНВД служил сжимаемый поршнем воздух. ТНВД работал с бескомпрессроной форсункой.

В 20-е годы ХХ века, Роберт Бош доработал встроенный ТНВД. Это устройство используется и в наши дни. Бош также усовершенствовал бескомпрессорную форсунку.

С 50-60 годов 20 века дизельный моторы успешно устанавливаются на грузовые машины и автофургоны.

С 70-х годов из-за удорожания бензинового топлива, на дизельные моторы стали обращать внимание производители легковых автомобилей.

В настоящее время, почти каждая марка авто имеет модификацию с дизельным аппаратом под своим капотом.

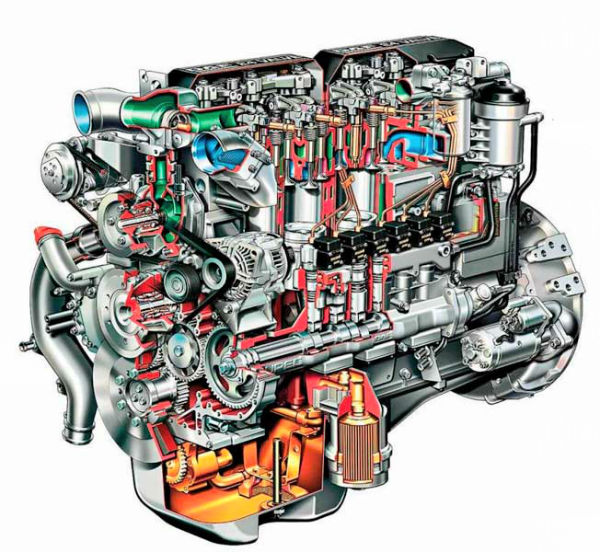

Устройство системы дизельного двигателя

Основными элементами диз мотора являются:

- цилиндро-поршневая группа (цилиндры, поршни, шатуны);

- топливные форсунки;

- впускные и выпускные клапана;

- турбина;

- интеркулер.

Современный дизельный двигатель в разрезе

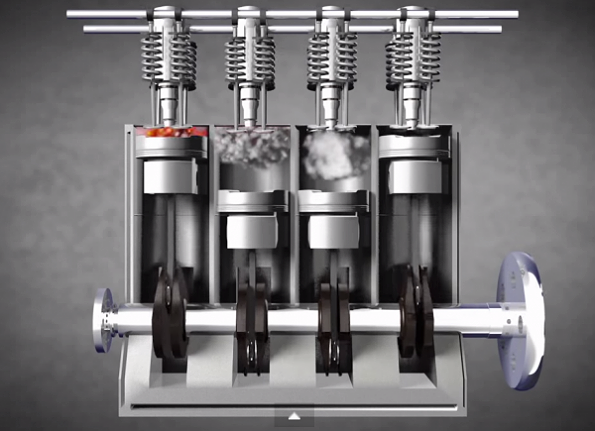

Принцип работы дизельного мотора

Основная особенность дизельного ДВС в том, что он воспламенение топливно-воздушной смеси в камерах сгорания происходит за счет сжатия и нагрева. Распыление диз топлива осуществляется через форсунки.

Подача солярки осуществляется только в момент, при котором воздух максимально сжат и имеет максимальную температуру.

Когда воздух горячий, дизельное топливо легко воспламеняется. Перед попаданием топлива в камеры сгорания цилиндров ДВС, оно проходит очищающие фильтры, которые очищают от механических примесей, которые быстро нанесли бы ущерб всему устройству.

Порядок работы дизельной системы:

-

- Воздух подается через впускной клапан при движении поршня вниз.

- Далее поршень поднимается вверх и сжимает воздух в 20 раз. Давление в этот момент составляет 40 килограмм на 1 сантиметр. Температура воздуха в этот момент достигает 500 градусов по Цельсию.

- Когда воздух сжат и нагрет, форсунки этого цилиндра впрыскивают и распыляют топливо. За счет очень сильно нагретого воздуха дизтопливо воспламеняется. Такой способ работы исключает присутствие в системе свечей зажигания. Также в дизельных агрегатах отсутствует система зажигания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Также, в устройстве нет дроссельной заслонки, благодаря чему обеспечивается большой крутящий момент. Но, число оборотов в это время находится на низком уровне.За один цикл работы дизеля форсунки могут подавать топливо несколько раз.

- При воспламенении горючей смеси, взрывная волна толкает поршень вниз. Поршень, который соединен с коленвалом посредством шатуна и вращает коленвал.

- Далее, от нижней мертвой точки (НМТ) поршень движется вверх и выталкивает отработанные газы через выпускные клапана.

Такой процесс в работе двигателя называют циклом.

Такой процесс в работе двигателя называют циклом.

Дополнительные компоненты двигателя

Помимо основных деталей, которые обязательно присутствуют в конструкции двигателя, есть еще дополнительные детали и узлы, которые улучшают характеристики и работу ДВС.

Принцип работы турбины

Турбина — это устройство, которое создает дополнительного нагнетание топлива. Двигатель с турбиной имеет большую производительность.

Идея создания турбины появилась при обнаружении такого факта, что при движении поршня вверх, солярка не успевает полностью сгорать.

С помощью турбины, сгорание топлива в цилиндрах происходит до конца, за счет чего уменьшается расход топлива и увеличивается мощность ДВС.

Турбонаддув, он же турбонагнетатель состоит из:

- подшипники — служит опорой дает возможность вращаться валу;

- кожух на турбине;

- кожух на компрессоре;

- стальная сетка.

Цикл работы турбонаддува:

- Компрессор создает вакуум и всасывается воздух внутрь системы.

- Ротор турбины передает вращение ротору.

- Интеркулер охлаждает воздух.

- Через впускной коллектор осуществляется подача воздуха, предварительно воздух проходит степени очистки (воздушные фильтры). После поступления воздуха, впускной клапан закрывается.

- Отработанные газы движутся через турбину ДВС и создают давление на ротор.

- В этот момент скорость вращения турбины вала турбины очень высока, достигает 1500 оборотов в секунду. От этого начинает вращаться ротор компрессора.

Цикл далее повторяется.

При охлаждении воздуха, его плотность увеличивается. Если плотность воздуха стала больше, значит можно закачать воздух большим объемом. Чем больший поток воздуха подается в камеру сгорания, тем лучше сгорает топливо.

Интеркулер и форсунка

При сжатии плотность воздуха и температура увеличиваются. Это негативно сказывается на межремонтном периоде деталей двигателя. В связи с чем была разработано устройство, которое охлаждает горячий воздушный поток.

В зависимости от модификации дизельных двигателей, в цилиндре топливо может распыляться одной или двумя форсунками.

Форсунки дизеля работают в импульсном режиме.

Вывод

За счет постоянных инженерных внедрений и испытаний, современные дизельные двигатели выдают очень хорошие технические характеристики. Качество сгорания отличное за счет использования турбонагнетателя. Качество сгорания, примерно, выше в 2 раза, чем у бензинового двигателя.

В последние годы идет постоянное усовершенствование не только для улучшения эксплуатационных показателей, но и за счет современных требований мировых экологов. Сначала было требование двигатели Евро-2, потом 3, 4, 5.

Видео

В этом видео показывается принцип работы дизеля.

Строение системы дизельного двигателя.

Принцип работы турбонагнетателя (турбонаддува, турбины).

Отличия ДВС евро 5 от евро 4.

Как собрать двигатель своими руками?

Личный мототранспорт и автомобили уже давно превратилась из роскоши в средство для ежедневного передвижения. С каждым днем количество транспорта в России увеличивается. Многие владельцы личного транспорта все чаще отказываются от поездок в автосервисы, и предпочитают заниматься ремонтом своего любимого железного коня своими руками.

Самостоятельный ремонт мотора

Тенденцию отказа от профессионального ремонта автомобилей и мотоциклов, а особенно двигателей и других силовых элементов, специалисты объясняют двумя причинами:

- Владельцы транспорта считают, что никто не починит автомобиль качественнее, чем сам автолюбитель.

- Цены на запчасти и услуги сервисов постоянно растут, многим россиянам такие услуги становятся не по карману.

Особенно актуальным является дорогостоящий и сложный ремонт двигателя внутреннего сгорания. Прочитав данную статью полностью можно смело браться за капитальный ремонт мотора собственными руками.

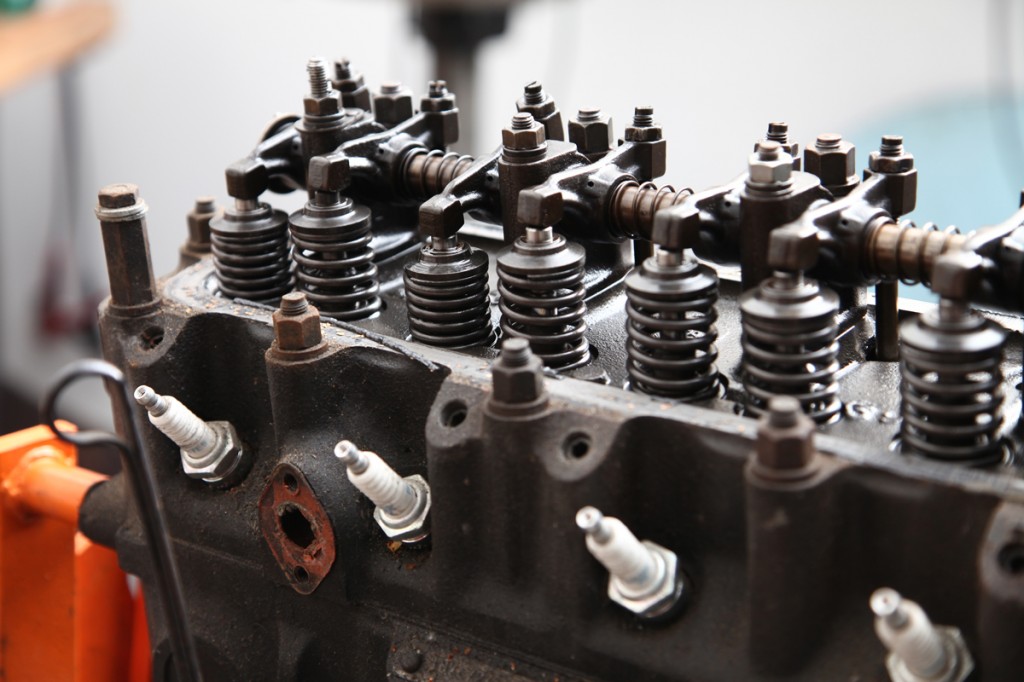

Основные узлы и детали двигателя

Прежде чем ответить на вопрос, как разобрать и собрать двигатель самостоятельно, необходимо узнать, из чего же состоит этот агрегат. Итак, мотор любого автомобиля или мотоцикла, работающего на бензине, состоит из нескольких основных узлов и агрегатов:

- Блок цилиндров.

- Кронштейн для крепления генератора.

- Уплотнительная прокладка для поршневых колец.

- Ведущий диск гидротрансформатора, именуемый специалистами, как маховик.

- Коленчатый вал.

- Поршни.

- Кольца, монтируемые на поршни.

- Монтажные пластины.

- Вкладыши.

- Полукольца.

- Крышки для коренных подшипников.

- Держатель для сальника.

- Крышка, защищающая цепь газораспределительного механизма от случайных повреждений и загрязнений.

- Поршневые пальцы.

- Шатуны.

- Крышки для шатунов.

- Вкладыши для установки на шатуны.

- Сливная пробка для удобной замены моторного масла.

- Поддон из алюминия или стали, расположенный в нижней части двигателя.

- Насос для рециркуляции охлаждающей жидкости (антифриза или тосола).

- Маслоприемник, оснащенный фильтром грубой очистки, защищающий механизмы двигателя от металлической стружки.

- Втулки, которые устанавливаются на головки шатунов.

В зависимости от модели и сложности устройства двигателя, основных частей в нем может быть гораздо больше.

Необходимые инструменты

Чтобы успешно собрать двигатель своими руками необходимо тщательно подготовиться к этому. Прежде всего, нужно подготовить набор ключей различных размеров. Также может понадобиться универсальный газовый ключ. Кроме того, необходим специальный инструмент для запрессовки поршневых пальцев и динамометрический ключ, чтобы правильно рассчитать момент затяжки болтов. Лучше всего подойдут для сборки мотора накидные ключи и торцовые головки.

Во многих моделях ДВС иностранного производства есть специальные болты. Чтобы открутить их понадобится специальные ключи, которые можно найти в магазинах, занимающихся продажами автозапчастей.

Для извлечения больших и тяжелых двигателей из кузова автомобиля в гараже вам может понадобиться лом, чтобы поддеть мотор снизу и отсоединить от него коробку передач и сцепление. Чтобы защитить лакокрасочное покрытие транспорта от возможных механических повреждений в процессе ремонта силового агрегата, накройте крылья и радиатор автомобиля плотной тканью.

Чтобы снять и установить двигатель обычно используется подъемный кран, а при его отсутствии – канат или плотный и крепкий трос.

Когда весь необходимый инструмент подготовлен к предстоящей работе, можно узнать, как собрать двигатель скутера или любого другого транспортного средства.

Разбираем мотор

Удобнее всего осуществлять сборку и разборку двигателя на специально предназначенном для данных работ стенде. При этом необязательно покупать такое устройство, можно взять его напрокат.

Перед тем как собрать двигатель мотоцикла или любого другого транспортного средства, следует узнать, что силовой агрегат перед капитальным ремонтом следует извлечь из его посадочного места. После этого нужно снять все навесные элементы, патрубки, разъемы и шланги. Для этого нужно отсоединить маховик вместе со сцеплением. Затем можно смело извлекать ДВС из корпуса транспортного средства. Когда мотор окажется на стенде, силовой агрегат необходимо зафиксировать с помощью специальных болтов, которые вворачиваются в отверстия на блоке цилиндров. При отсутствии стенда мотор можно разобрать и собрать на полу в гараже или на верстаке.

Чтобы ответить на вопрос, как правильно собрать двигатель, следует правильно его разобрать и тщательно почистить. Будьте аккуратны при разборке, чтобы не повредить важные элементы конструкции. Будьте готовы к тому, что некоторые крепежные элементы и прокладки необходимо будет заменить на новые. Нелишним будет сфотографировать или провести видеосъемку процесса разборки силового агрегата, чтобы в процессе сборки не запутаться, и собрать все механизмы правильно.

Начало сборки

Многих пользователей интернета интересует вопрос о том, как собрать двигатель мотоблока или другой техники, работающей на бензине. Перед тем как приступить к данному виду работ, необходимо очистить все детали мотора от нагара, масляных сгустков, различных отложений и других загрязнений. После этого можно смело приступать к сборке.

Для начала необходимо вставить вкладыши подшипников в постели блока цилиндров. При этом помните, что в двигателях с несколькими цилиндрами средний вкладыш отличается от других, ведь у него нет проточки. Перед монтажом необходимо тщательно смазать трущиеся элементы моторным маслом. После успешной установки вкладышей можно приступать к монтажу коленчатого вала в полукруглые пазы, расположенные на блоке цилиндров.

Далее следует установить упорные полукольца, предварительно смазав их маслом. Затем следует поставить на свое место полукольца. После этого данные запчасти нужно провернуть, чтобы они оказались в таком положении, при котором их конечные части встали заподлицо относительно торца постели двигателя.

Прежде чем узнать, как собрать двигатель мопеда или любой другой техники, оснащенной ДВС, необходимо помнить, что каждый вкладыш крышки коренных подшипников в моторе нужно поставить именно на то место, где они стояли до разборки. До и после установки детали следует облить смазочным материалом.

Далее необходимо установить крышки цилиндров, но перед этим следует нанести масло на резьбу и болты, которые фиксируют вновь установленные элементы двигателя. Прежде чем выяснить, как собрать двигатель самостоятельно, мастеру необходимо запомнить, что болты крышки закручиваются в определенном порядке. Обычно порядок и момент затяжки крепежных элементов описан в руководстве по ремонту двигателя.

Установка основных элементов ДВС

Чтобы ответить на вопрос, как собрать двигатель внутреннего сгорания правильно, необходимо помнить, что прежде всего нужно установить масляный насос. Для этого нужно сначала поставить на него прокладку, предварительно смазав ее специально предназначенной для нее смазкой. После этого насос легко и надежно крепится к блоку.

Далее требуется поставить на свое место шатун, а затем смонтировать поршневые пальцы со стопорными кольцами. После этой операции необходимо надеть на поршни разжимные пружины маслосъемных колец. После этого их необходимо обжать, используя специальный инструмент (съемник). Как правило, на каждом поршне находятся 3 кольца. При их монтаже требуется соблюдать определенный порядок: сначала одевается маслосъемное кольцо, затем компрессионное, и только потом верхнее.

Чтобы ответить на вопрос, как собрать двигатель, необходимо помнить, что при установке поршневых компрессионных колец важно поставить их правильно. Нижнее кольцо отличается от остальных толщиной. Также у него проточка направлена вниз.

Далее необходимо установить шатунные шейки коленчатого вала, зеркала цилиндров, вкладыши шатунов и оправку поршня. Во время сборки коленчатый вал должен находиться в положении НМТ.

Установка поршней в цилиндры

Чтобы грамотно собрать двигатель, следует научиться правильно устанавливать такой важный элемент ДВС, как поршни. Их необходимо вставить в специальные цилиндры, сжимая поршневые кольца, чтобы случайно не погнуть их. После этой операции необходимо закрепить нижнюю часть шатуна к шейке коленчатого вала. Однако прежде необходимо тщательно смазать данные элементы моторным маслом. Затягивать крепежные болты необходимо динамометрическим ключом, прилагая усилия, которые указаны в руководстве по ремонту вашей модели мотора.

Далее необходимо установить датчик уровня масла в блок для цилиндров мотора. Для этого нужно перевести коленчатый вал в такое положение, чтобы он не мешал установке новой детали. Данный датчик обычно крепится на один болт. Вслед за этой операцией крепят маховик.

На завершающей стадии сборки мотора устанавливают масляный картер, который находится в нижней части силового агрегата. Данный элемент крепится на несколько болтов.

Установка ДВС на свое место

Мастеру во время проведения капитального ремонта силового агрегата важно знать не только о том, как собрать двигатель, но и как его правильно установить на свое место. Крепится он с помощью болтов на специальные устройства, которые называются подушками. Затем мотор затягивают гайками, чтобы его надежно зафиксировать. Далее остается только подключить к нему все дополнительные элементы.

Установка навесного оборудования

Все навесное оборудование, которое следует подсоединить к двигателю, перечислено ниже:

- Генератор.

- Насос гидроусилителя.

- Компрессор кондиционера.

- Распределитель зажигания.

- Свечи.

- Провода.

- Насос системы охлаждения.

- Шланги и патрубки.

- Датчики и проводку.

- Фильтр для моторного масла.

- Система впрыска топлива.

- Впускной и выпускной коллекторы.

- Диск гидротрансформатора.

- Некоторые части подвески.

После успешного подключения всего оборудования на двигатель, и убедившись в надежности всех болтовых соединений, можно заливать масло в двигатель, а затем завести его, убедившись в работоспособности силового агрегата.

Впрыск воды в двигатель: как сделать самому

Система впрыска воды в двигатель является одним из доступных способов тюнинга силового агрегата. Данное решение позволяет увеличить мощность, крутящий момент и экономичность ДВС, повысить детонационную стойкость и улучшить ряд других характеристик мотора.

При этом такой тюнинг не предполагает каких-либо серьезных доработок силового агрегата по «железу», то есть впрыск воды в инжекторный двигатель или карбюраторный мотор может быть установлен с минимальным вмешательством в конструкцию.

Для чего нужен и как работает впрыск воды в двигатель: плюсы и минусы

Для начала немного истории. Самой идее впрыска воды в мотор больше сотни лет. Наибольшее практическое применение такая система нашла в авиации применительно к поршневым авиамоторам.

В 1940-е годы немецкие и американские пилоты, а также летчики из других стран активно использовали впрыск воды для того, чтобы увеличить мощность своих авиамоторов. Если точнее, в силовые агрегаты впрыскивалась смесь воды и метанола.

- Теперь давайте взглянем, как вода может обеспечить дополнительную мощность, экономичность, а также какие плюсы имеет способ. Прежде всего, конструктивно впрыск воды реализуется во впускной коллектор через специальную форсунку. Получается, вода распыляется и становится еще одним компонентом в составе топливно-воздушной смеси из бензина и воздуха.

- В результате горючая смесь получает эффективное охлаждение после впрыска воды, также топливный заряд с частицами воды становится «тяжелее», такой плотный заряд в цилиндрах сильнее сжимается поршнем перед воспламенением. Работа на такой смеси в ряде случаев немного уменьшает общую токсичность выхлопа.

При этом сама скорость сгорания смеси замедлятся, то есть двигатель не подвергается риску детонации топлива. Температура в камере сгорания также уменьшается. Таковыми являются основные плюсы системы в случае, если было принято решение установить впрыск воды в дизельный двигатель, бензиновый атмосферный или турбоагрегат и т.д.

- Однако есть и минусы. Более существенным недостатком считается нестабильность работы мотора при полностью открытой дроссельной заслонке, а также когда частота вращения коленвала не является высокой, машина движется с небольшой скоростью. Эти нюансы возникают по причине того, что вода не совсем равномерно распределяется по цилиндрам мотора.

- Еще одним неприятным моментом можно считать обязательное условие использовать исключительно чистую дистиллированную воду. Дело в том, что для эффективной работы всей системы необходимо подавать на 10 кг. горючего около 2 кг. воды. Вполне очевидно, что при соотношении 1/5 использование обычной воды приведет к тому, что с каждыми 2 кг. воды в камере сгорания будет откладываться около 200 мг. солей и других примесей.

В списке минусов также отмечен факт, что в морозы использовать данную систему впрыска достаточно сложно, так как вода попросту замерзает. Использование спиртовых добавок способно решить проблему только при незначительном похолодании. С наступлением сильных морозов всю систему нужно снимать или сливать воду, после чего отключать.

Впрыск воды в двигатель своими руками

Итак, давайте разберемся с тем, как сделать впрыск воды в инжекторный двигатель или карбюраторный мотор. Сразу отметим, что в свободной продаже имеются готовые установочные комплекты для реализации такого впрыска.

В комплекте находятся специальные форсунки, бак, управляющее устройство для точного дозирования воды, насос, шланги и другие элементы, необходимые для установки. Основным недостатком можно считать очень высокую стоимость комплекта (около 2.5 — 3 тыс. у.е).

По этой причине энтузиасты предпочитают реализовать задачу самостоятельно.

- Как правило, водяную форсунку со специальным соплом для наилучшего распыления ставят во впускном коллекторе, причем областью установки становится место за инжектором или карбюратором.

- Далее воду на форсунку подает насос, который монтируется в салоне. Для этих целей подходит электронасос 12 В.

- Вода поступает из бачка (часто используют дополнительно установленный бачок омывателя ветрового стекла);

В случае с карбюратором также применяется следующий простой вариант, исключающий форсунку:

- Все элементы системы, перечисленные выше, соединяются при помощи резиновых трубок или трубочек от медицинской капельницы.

- Далее на трубочку, установленную на выходе из насоса, ставится игла от шприца.

- Указанной иглой следует проколоть резиновую трубку регулятора опережения зажигания.

- Далее следует зафиксировать иглу при помощи герметика. От толщины иглы будет зависеть количество воды, которая подается.

Также используется способ, когда трубка от капельницы подключается к заранее сделанному отверстию в первой камере карбюратора. В этом случае вода будет затягиваться в двигатель посредством разрежения, напоминая принцип работы распылителя.

Чаще всего схема реализована так, что водитель сам физически включает подкачку через переключатель, получая временный прирост мощности. Главной особенностью является точная настройка самодельной системы с учетом производительности электронасоса. Рекомендуется придерживаться пропорций в соотношении вода/воздух 1 к 10-и или 1 к 14-и, то есть 30-35 литров для ДВС с рабочим объемом 1500 см3.

Вода во время впрыска становится мелкодисперсной субстанцией, частицы имеют размер около 0,01 мм. Такая частица сразу обволакивается жирным бензином. В итоге смесь становится однородной (гомогенная ТВС), равномерно и полноценно заполняет камеру сгорания. На такой смеси мотор демонстрирует больший КПД, отодвигается детонационный порог.

Что касается двигателей с турбонаддувом, в этом случае заметных плюсов немного больше. На таких моторах форсунку для впрыска воды устанавливают за турбокомпрессором или за интеркулером. В результате удается эффективно снизить температуру поступающей в цилиндры рабочей смеси. Готовые фирменные комплекты водяного впрыска в двигатель снижают этот показатель до 40-60 градусов по Цельсию.

В итоге получается так, что для сжатия холодной смеси двигатель тратит меньше энергии. Также в цилиндры удается подать больше кислорода. В самом начале может показаться, что после попадания в горячий ДВС вода начинает активное испарение, то есть места для кислорода остается меньше. Однако при испарении воды происходит ее увеличение в объеме, то есть наблюдается рост давления в цилиндре. Это позволяет на 7-10% увеличить мощность турбомотора.

Дополнительные рекомендации

Следует обратить внимание на то, что оптимально подавать в мотор не просто дистиллированную воду, а смесь спирта и воды в соотношении 1/1. Такая водно-спиртовая добавка лучше распыляется, в итоге образуется мелкодисперсная смесь из воды, воздуха, спирта и бензина.

Если вода позволяла, главным образом, уменьшить детонацию и лучше охлаждать смесь, наличие в смеси метанола обеспечило ряд дополнительных преимуществ. Дело в том, что скорость горения спирта намного медленнее того же бензина. В результате давление в цилиндре растет плавне, что позволяет увеличить крутящий момент применительно к количеству оборотов коленвала.

Хотелось бы еще раз отметить, что вода для впрыска должна быть дистиллированной, чтобы исключить образование отложений в камере сгорания. Также необходимо стремиться к наилучшему распылению, так как большее количество частиц позволяет добиться улучшения теплообмена и последующего испарения воды.

Это значит, что необходим мощный насос и отдельно подобранный распылитель форсунки. По этой причине способ с иглой от шприца многими специалистами и опытными тюнерами ставится под сомнение.

Подведем итоги

Напоследок добавим, что даже готовый комплект для впрыска не получится нормально использовать без предварительной тонкой настройки инжекторного или карбюраторного двигателя. Другими словами, потребуются дополнительные манипуляции с составом смеси (обеднение или обогащение), увеличение давления воздуха при наддуве, коррекция зажигания на более раннее и т.д.

Процесс самовоспламенения солярки с воздухом от свечи накаливания.

Процесс самовоспламенения солярки с воздухом от свечи накаливания. Такой процесс в работе двигателя называют циклом.

Такой процесс в работе двигателя называют циклом.